-

摘 要:通過大樣電解實驗對汽車鋼DP780進行了研究,結果表明,穩態鑄坯中大型夾雜物以SiO2、SiO2-Al2O3和SiO2-MnO復合氧化物為主;頭坯中大型夾雜物以SiO2和SiO2-CaO氧化物夾雜為主;混澆坯中大型夾雜物以SiO2和Al2O3-CaO-MgO復合氧化物為主,尾坯中大型夾雜物以SiO2、SiO2-Al2O3-MnO和SiO2-Al2O3-CaO等復合氧化物為主。穩態坯各樣大型夾雜物含量平均為34.25mg/10kg,處于正常水平。頭坯大型夾雜物含量為39mg/10kg,比穩態坯高14%,混澆坯大型夾雜物含量平均為33.5mg/10kg,尾坯大型夾雜物含量為35mg/10kg,與穩態坯基本一致。顆粒度在50μm~700 μm之間。

關鍵詞:DP780鋼,連鑄坯,大型夾雜物, 復合氧化物

Analysis and control of large inclusions in DP780 steel

Mao Xue Liu Zengxun

(College of Metallurgy & Energy, Key Laboratory for Advanced Metallurgy Technology, Hebei Province High Quality Steel Continuous Casting Engineering Technology Research Center, North China University of Science and Technology, Tang Shan 063009, China.)

Abstract: The high strength double phase steel of automobile steel was studied by large sample electrolysis experiment. The results showed that the large inclusions in the steady casting billet were mainly SiO2, SiO2-Al2O3 and SiO2-MnO compound oxides, and the large inclusions in the head billet were mainly SiO2 and SiO2-CaO oxide inclusions, and the large inclusions in the mixed cast billet were oxidized by SiO2 and Al2O3-CaO-MgO. The main inclusions are SiO2, SiO2-Al2O3-MnO and SiO2-Al2O3-CaO. The average content of large inclusions in steady state billets is 34.25mg/10kg at normal level. The content of large inclusions in the head billet is 39mg/10kg, which is 14% higher than that of the steady state billet. The content of large inclusions in the mixed casting billet is 33.5mg/10kg, and the content of the large inclusions in the tail billet is 35mg/10kg, which is basically the same as that of the steady state billet. The granularity is between 50μm and 700μm.

Key words: DP780 steel, Casting billet, Large inclusion, composite oxide

近年來,我國鋼鐵產能不斷擴大,鋼材市場競爭日益激烈,如何大規模、低成本生產高附加值產品已成為企業提高核心競爭力的關鍵。市場要求汽車板系列鋼種具有良好的機械性能和表面質量。鋼中大型夾雜物雖然數量不多,但對其性能的影響卻很大[1,2],主要造成鋼表面及內部質量缺陷,嚴重時將影響鋼品質。很多鋼材中存在大型夾雜物,使得在進行超聲波探傷時不合格,導致鋼材報廢。降低鋼中夾雜物,有利于提高鋼材的疲勞強度,抗拉伸強度等性能[3],本文主要研究了DP780鋼中大型夾雜物形貌及來源,為夾雜物的降低以至于去除提供了依據。

1 試驗方案

DP780鋼的生產工藝流程:高爐煉鐵→150tBOF→RH→LF精煉→CC。鑄坯斷面尺寸為1400mm250mm。拉速1.0 -1.4 m/min,試樣鋼種DP780鋼的主要化學成分如表1所示

本實驗對某廠生產DP780鋼的穩態坯,頭坯,混澆坯,尾坯分別進行取樣,并針對樣品采用大樣電解方法[4]對大型夾雜物進行分析研究。大樣電解法主要用于分析鋼中大于50μm的夾雜物。此外,大樣電解還有其獨有的特點[5]:如電解試樣大,夾雜物更具代表性.以及能夠完美的體現大型夾雜物的形貌特征等。并且此方法簡單,可以電解大量的金屬,系統分離夾雜物,應用廣泛。

大樣電解試樣在連鑄坯上的取樣位置位于鑄坯寬度方向1/4處。試樣的尺寸長25mm、寬25mm、高150mm。根據前人研究經驗[6]進行變動,其質量約為1kg,置于6A串聯電路中進行1周的電解試驗。電解及淘洗裝置如圖2所示。對大樣電解液進行淘洗、烘干、篩選、分類并稱重,然后利用電鏡及能譜分析其形貌和組成。

1.2大型夾雜物總量計算方法

鋼中大型非金屬夾雜物含量一般以mg/10kg為單位,將試樣電解前的質量設定為G初,電解后剩余質量設定為G終,分離出的非金屬夾雜物質量設定為G3,由此得到非金屬夾雜物含量計算公式[7]為

式中:β鑄坯中非金屬夾雜物的含量;mg/10kg; G初電解前的質量,g;G終電解后剩余質量,g;G3分離出的非金屬夾雜物總質量,mg。

2 研究結果及分析

2.1 大型夾雜物含量

依據公式(1)得到每一個取樣時間段內的大型夾雜物的總質量分布見圖3穩態坯W1、W2、W3、W4大型夾雜物含量平均為34.25mg/10kg,處于正常水平。頭坯W0大型夾雜物含量為39mg/10kg,比穩態坯高14%,混澆坯W3-4、W4-5大型夾雜物含量平均為33.5mg/10kg,低于穩態狀態下夾雜物含量,在更換鋼包過程中,鋼水液面波動小。尾坯W7大型夾雜物含量為35mg/10kg。

可以看出各澆筑坯中夾雜物顆粒度小于140μm含量明顯大于其他兩類,說明鋼中大型夾雜中小顆粒含量較多,穩態坯中顆粒度大于300μm的占其總個數19%、140μm-300μm占37.2%,小于140μm占43.8%;頭坯中夾雜物顆粒度大于300μm的占25.6%、140μm-300μm占28.2%,小于140μm占46.2%;混澆坯中顆粒度大于300μm占21%、140μm-300μm占22.3%,小于140μm占56.7%,混澆坯中小顆粒度夾雜所占比例明顯高于頭坯和穩態坯,尾坯中顆粒度大于300μm的占20%、140μm-300μm占20%,小于140μm的占40%。

2.2 大型夾雜物種類及來源

利用體視顯微鏡放大40倍觀察大型夾雜物形貌如圖5所示頭坯中黃色、黑黃色小球狀夾雜約85%,黃色不規則顆粒夾雜約15%,粒徑:50μm-700μm。穩態坯中白色不規則顆粒夾雜約65%,黑色小球狀夾雜、黃色不規則顆粒夾雜約35%,粒徑:50μm-500μm。混澆坯中白色不規則顆粒夾雜約75%,黃色、黑黃色小球狀夾雜約25%,粒徑:50μm-600μm。尾坯中白色不規則顆粒夾雜約85%,黃色不規則顆粒夾雜約15%,粒徑:50μm-400μm。

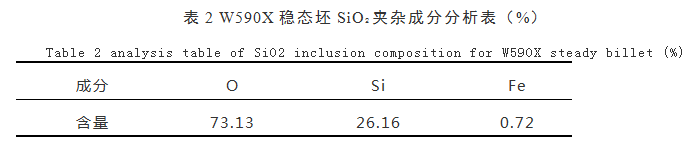

1)穩態坯 穩態鑄坯中大型夾雜物以SiO2、SiO2-Al2O3和SiO2-MnO復合氧化物為主,粒度50μm~400 μm。SiO2類夾雜約占50%,屬于外來固體夾雜。其典型形貌及能譜如圖6,表2所示。

含CaO-SiO2-Al2O3類夾雜約占30%,為脫氧產物上浮到結晶器液面卷渣。其形貌及能譜如,其成分如表3;

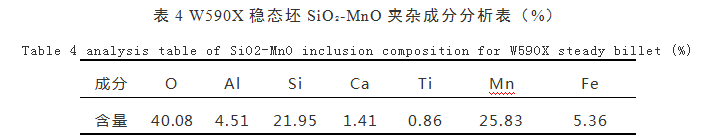

含SiO2-MnO類夾雜約占20%,為脫氧產物。其形貌及能譜,其成分如表4;

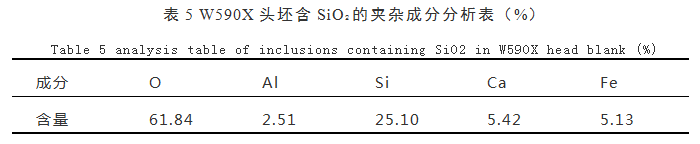

2)頭坯 頭坯中大型夾雜物以SiO2和SiO2-CaO氧化物夾雜為主,粒度在50μm~600 μm。SiO2類夾雜約占70%,屬于外來固體夾雜。其形貌及能譜,其成分如表5

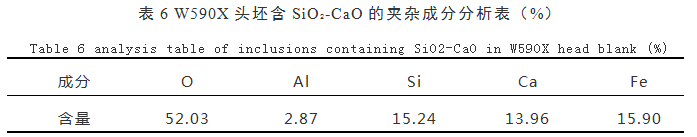

含SiO2-CaO-Al2O3類夾雜約占30%,為脫氧產物上浮到結晶器液面卷渣,其形貌及能譜如,其成分如表6;

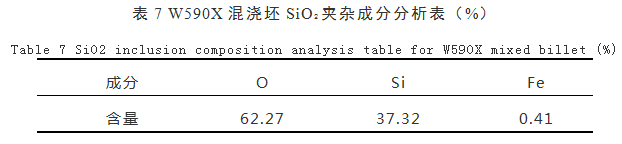

3)混澆坯中大型夾雜物以SiO2和Al2O3-CaO-MgO復合氧化物為主,粒度在50μm~300 μm。SiO2類夾雜占60%,屬于外來固體夾雜。其形貌及能譜,其成分如表7

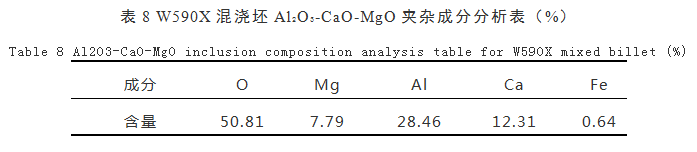

含Al2O3-CaO-MgO類夾雜約占40%,來自卷渣。其形貌及能譜,其成分如表8;

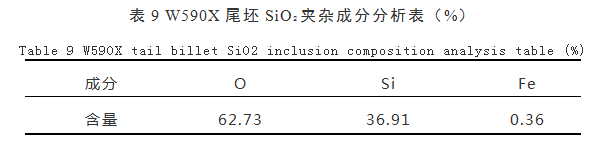

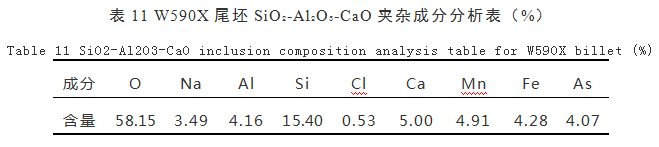

4)尾坯中大型夾雜物以SiO2、SiO2-Al2O3-MnO和SiO2-Al2O3-CaO等復合氧化物為主,粒度在50μm~300 μm。SiO2類夾雜約占60%,屬于外來固體夾雜。其形貌及能譜,其成分如表9

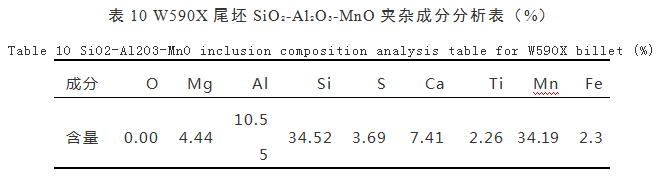

含SiO2-Al2O3-MnO類夾雜約占20%,為脫氧產物的卷渣。其形貌及能譜,其成分如表10;

含SiO2-Al2O3-CaO類夾雜約占20%,來自卷渣。其形貌及能譜,其成分如表11;

3 結論

1)穩態坯各樣大型夾雜物含量平均為34.25mg/10kg,處于正常水平。頭坯大型夾雜物含量為39mg/10kg,比穩態坯高14%,混澆坯大型夾雜物含量平均為33.5mg/10kg,尾坯大型夾雜物含量為35mg/10kg,與穩態坯基本一致。顆粒度在50μm~700 μm之間。大型夾雜大部分來源于外來固體夾雜和脫氧產物,少部分來源于脫氧產物上浮到結晶器液面卷渣。

2)大型夾雜物中發現超過50%的純SiO2類夾雜物,應檢測引流劑的品質。

3)混澆坯中小顆粒夾雜物所占其總夾雜物所占比例遠遠大于頭坯、穩態坯和尾坯,總體來說小顆粒夾雜物個數較多及小于140μm夾雜。

參考文獻

[1] 徐從豪, 徐天如. 壓鑄技術的發展[J]. 裝備機械, 1998(4):3-5.

[2] 周健波, 田福祥. 壓力鑄造的現狀與發展[J]. 鑄造設備與工藝, 2006(2):48-51.

[3] 韓延峰, 劉相法, 楊志強,等. 壓力鑄造對Al-Si-Cu合金組織的影響[J]. 鑄造, 2001, 50(4):183-186.

[4] 楊明波, 潘復生, 彭曉東,等. 壓力鑄造對亞共晶Al-11Si-1.8Cu合金的組織細化作用[J]. 重慶大學學報, 2005, 28(1):53-55.

[5] 劉文輝, 熊守美, 松本悅豪,等. 鑄造壓力條件對鎂合金壓鑄件質量影響[C]// 中國機械工程學會全國鑄造年會. 2006.

[6] 王雁, 王若思, 王碩明. S53鋼中大型夾雜物分析[J]. 鑄造技術, 2015(4):834-836.

[7] 趙玉華, 劉世龍, 王開航,等. Sn合金的加壓等溫凝固研究[J]. 鑄造技術, 2016(5):976-978.

(責任編輯:zgltw)