-

摘 要 闡述了方大特鋼環(huán)形套筒窯中修過程和中修后恢復(fù)生產(chǎn)及穩(wěn)定提高石灰質(zhì)量的實踐。介紹了方大特鋼在提高石灰質(zhì)量方面所采取的措施和取得的效果,并提出今后的努力方向。

關(guān)鍵詞 套筒窯 中修 石灰質(zhì)量 實踐

Medium repair and rehabilitation practice of Fangda steel 500TPD lime ring kiln

Xiao Zhahe Hu Lufen Wan Qi Yan Yibo

(Fangda Special Steel Technology Co., Ltd.)

Abstract This paper expounds the practice of restoring the production and stabilizing the quality of lime in the middle repair of the annular sleeve kiln in Fangda special steel. The measures adopted by Fangda steel for improving the quality of lime and its effect are introduced, and the direction of future efforts is put forward.

Key words sleeve kiln,repair,lime quality,practice

1 前言

方大特鋼煉鐵廠現(xiàn)有一座日產(chǎn)500噸活性石灰環(huán)形套筒窯,設(shè)計年產(chǎn)成品活性石灰17萬噸(全灰),套筒窯于2013年1月4日建成投產(chǎn),正常穩(wěn)定運行4年多,在此期間窯本體未進行過中小修,達到國內(nèi)同類型套筒窯未中修使用周期先進水平。進入2017年4月中下旬,套筒窯整體窯況變差,經(jīng)過長期運行及磨損,窯內(nèi)部耐材損壞加劇,特別是上下燃燒室拱橋磚燒損脫落嚴(yán)重,在排灰過程中多次從窯底排出損壞耐材,隨時有坍塌造成無計劃停窯檢修的風(fēng)險;窯內(nèi)密封側(cè)板脫焊跑風(fēng),出灰機溫度嚴(yán)重超標(biāo)。窯外換熱器部分換熱管堵死,導(dǎo)流帽磨損結(jié)垢嚴(yán)重、窯本體除塵器排放不達標(biāo)等問題,直接影響到套筒窯的穩(wěn)定順行,石灰質(zhì)量及能耗等各項技術(shù)經(jīng)濟指標(biāo)不斷下滑,滿足不了下道工序生產(chǎn)需求。為改善窯體工藝狀況,保證設(shè)備正常高效運轉(zhuǎn),需對窯內(nèi)爐襯進行中修及相關(guān)設(shè)備的改造升級。

2 中修方案及實施過程

2.1 中修方案

2.1.1 窯本體耐材修復(fù)

根據(jù)生產(chǎn)過程中窯本體各區(qū)域爐殼溫度變化及排出的耐材形狀初步判斷,窯內(nèi)耐材損環(huán)主要集中工況較惡劣的煅燒區(qū)拱橋、燃燒室工作層等局部部位。因此,此次中修選擇對窯內(nèi)耐材損壞部位將采用保護性拆除與修復(fù)技術(shù),通過檢查、診斷、修復(fù)來恢復(fù)窯襯使用功能,并使之達到改善工藝、延長窯襯使用壽命的目的。主要項目有:

(1)拆除上下12座過橋的兩側(cè)拱橋、平拱、平拱上部的搗打料和澆注料、拱尖磚,重新砌筑和澆注;

(2)內(nèi)筒外側(cè)第二層托圈至第三層托圈間全部耐材拆除、更換;

(3)下燃燒室水平段工作層磚拆除、更換;

(4)拆除上下燃燒室各2組燒嘴磚,方便后續(xù)施工進出材料,窯內(nèi)施工完成后恢復(fù)砌筑;

2.1.2 窯外工藝設(shè)備改進更換

對上料系統(tǒng)進行改造更換:料位探尺改造為重錘式,并用編碼器信號取代現(xiàn)有的接近開關(guān)信號;更換上段上料導(dǎo)軌;更換中間料倉。

對換熱器系統(tǒng)進行更換:管束式換熱器、氣動雙重鎖氣卸灰閥、脈沖式四點噴吹清灰裝置的更換

對燃燒系統(tǒng).噴射管、部分管道、補償器及閥門進行更換;更換廢氣三通閥。

2.1.3 窯本體除塵器升級改造

窯本體除塵器原設(shè)計風(fēng)量為125000m3/h,過濾風(fēng)速為0.91 m/min,原過濾面積為2290 m2。除塵器經(jīng)過長時間的運行,布袋破損多且加上風(fēng)速過快,造成排放不達標(biāo),無法滿足環(huán)保生產(chǎn)要求。

根據(jù)實際運行結(jié)果分析,造成排放不達標(biāo)的主要原因是廢氣工況溫度過高和破袋后風(fēng)速過大,為此在原有除塵器的基礎(chǔ)上進行升級改造,并聯(lián)增加兩個風(fēng)室,新增風(fēng)室的布袋及配件等與原有除塵器配套。由原6個室增加為8個室,過濾面積由原2290 m2增加至3053 m2,在總體風(fēng)量不變的情況下,過濾風(fēng)速降低為0.68 m/min。

2.2 實施過程

本次中修從停窯冷卻至中修完成后具備上料條件,共35天時間,其中窯襯冷卻用6天,窯內(nèi)瘤渣清理5天、拱橋及內(nèi)筒大墻局部拆除、砌筑23日;現(xiàn)場清理檢查驗收2天。

2.2.1 停窯冷卻

首先采用石灰石冷料置換窯內(nèi)石灰以加快窯襯冷卻,在下燃燒室溫度下降到200℃以下時,拆除下燒嘴及燒嘴小蓋板。石灰石不間斷置換直至窯頂溫度低于50℃,然后進一步降低料面至+28m平臺,方便拆除上檢修門。

上檢修門拆除后,可開始清理上導(dǎo)流帽上結(jié)瘤,然后分別降低料面至上下過橋爬坡以便清理拱尖結(jié)瘤,隨后降低上下過橋拱腳以下1.5m處,以便清理上下燃燒室積灰。

人員正式進入窯內(nèi)施工前,廢氣風(fēng)機不停轉(zhuǎn)以加速氣體流動,待進入后需將此風(fēng)機轉(zhuǎn)速調(diào)低直至停轉(zhuǎn)。

2.2.2 破損耐材拆除

燒嘴磚拆除:用手拉葫蘆將小蓋板吊離,待窯內(nèi)溫度降至合適溫度后從扒灰孔鉆進下燃燒室內(nèi),內(nèi)外配合的方式將燒嘴磚拆除,同時清理燒嘴磚四周澆注料直到露出大蓋板中間的圓筒支撐板。

拱橋拆除:考慮到本次中修特點,拱橋拆除采用自上而下形式。首先拆除拱尖磚,然后拆除拱橋爬坡磚及內(nèi)部澆注料,最后拆除兩側(cè)拱橋磚及平拱磚。

內(nèi)外筒墻體拆除:內(nèi)外筒墻體隨著拱橋拆除同步進行,內(nèi)筒外墻拆除包括保溫磚,窯殼內(nèi)墻僅拆除下拱橋拱腳之上的高鋁隔熱磚,對部分燒損破壞的粘土隔熱磚進行局部挖補,避免擴大拆除范圍造成工期和材料浪費。

拆除的廢磚從下燃燒室運出窯外指定位置放置。

2.3 耐材砌筑及窯外設(shè)備設(shè)施的更換改造

按設(shè)計圖紙對拆除部分砌體進行恢復(fù)砌筑,按中修方案對窯外工藝設(shè)備設(shè)施及除塵器進行改造及更換。

3 復(fù)產(chǎn)實踐

3.1 烘爐操作

本次中修更換了部分并流煅燒帶墻體磚,尤其是上下過橋整體更換,因下過橋中使用了較多的水硬性耐火材料,烘窯操作如下:

(1)采取帶料烘窯方式:先使用2~3層草包捆扎在各橋項部做為防護裝置,點火升溫時可以自行燒毀。上料時先用干凈和干燥的粒度在10-15mm的石灰石進行填充。一旦小顆粒石灰石料線達到了下部橋,出料推桿就以每10分鐘一個沖程操作來移動料柱.在上過橋已經(jīng)被石灰石遮蓋之后,窯內(nèi)進一步用40-80mm規(guī)格的石灰石來填滿。當(dāng)窯頂探尺出現(xiàn)高料位后,出料推桿就以每40秒一個沖程操作來移動料柱.直至小顆粒石灰石完全被置換出來。

(2)豎窯的加熱升溫,首先是所有的下部燒嘴用最低量的燃氣點火。助燃空氣可以按燒嘴的空氣比λ =0.2-0.3相應(yīng)調(diào)節(jié)。升溫時700℃之前的保溫時間宜盡可能長,常溫至200℃升溫應(yīng)緩慢,烘窯初期避免大流量煤氣投入。

(3)嚴(yán)格按升溫曲線進行烘爐。

3.2 復(fù)產(chǎn)實踐

套筒窯中修后于從2017年7月15日投料進行熱負荷生產(chǎn),25日開始出石灰,復(fù)產(chǎn)后石灰質(zhì)量遲遲未達標(biāo),經(jīng)分析排查影響石灰質(zhì)量的原因主要有:

(1)進廠石灰石中塊粒度多次超標(biāo),不符合套筒窯入爐原料標(biāo)準(zhǔn)。

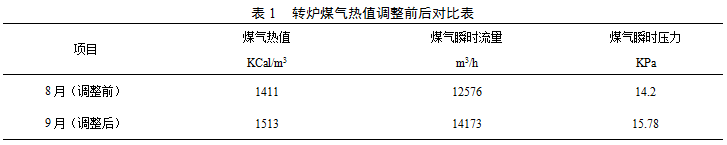

(2)復(fù)產(chǎn)過程轉(zhuǎn)爐煤氣熱值低,壓力小,波動大。

(3)燃燒室和循環(huán)氣體溫度顯示異常,燃燒室煤氣流量不準(zhǔn),影響正常生產(chǎn)操作及調(diào)整判斷。

針對上述問題,公司協(xié)調(diào)進行了逐一落實及整改,同是操作上通過參數(shù)的不斷探索與優(yōu)化,使循環(huán)氣體穩(wěn)定控制在840—860℃;上燃燒室的溫度控制在1200—1250℃;下燃燒室的溫度控制在1050—1150℃;把驅(qū)動風(fēng)機的壓力穩(wěn)定在48—52Kpa;根據(jù)出灰機的石灰質(zhì)量情況調(diào)節(jié)下燃燒室的溫度。

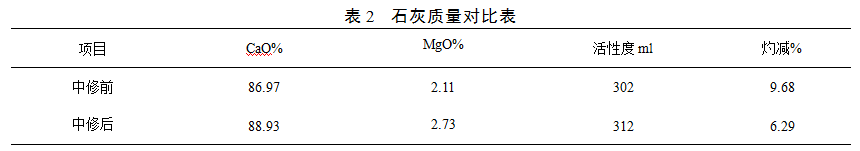

通過工藝調(diào)整,與中修前相比,復(fù)產(chǎn)后石灰質(zhì)量有了明顯的提高,見表2。

4 結(jié)語

方大特鋼煉鐵廠500TPD石灰環(huán)形套筒窯中修項目達到了預(yù)期效果,開窯復(fù)產(chǎn)過程穩(wěn)定,達產(chǎn)達標(biāo)快,積累了豐富的停窯開窯生產(chǎn)實踐經(jīng)驗,為以后套筒窯大修鋪平了道路。

5 參考文獻

[1] 方大特鋼科技股份有限公司500TPD環(huán)形套筒窯工程初步設(shè)計說明書

[2] 方大特鋼煉鐵廠500TPD環(huán)形套筒窯技術(shù)改造及中修方案

(責(zé)任編輯:zgltw)