-

摘 要 通過爐頂打水空料線法降料面到風(fēng)口,對(duì)破損爐墻進(jìn)行噴涂造襯,以達(dá)到合理爐型的目的,本文重點(diǎn)總結(jié)高爐在噴涂造襯的停、開爐過程中應(yīng)注意的事項(xiàng)。

關(guān)鍵詞 高爐 降料面 停爐 烘爐 開爐

1 前言

現(xiàn)代鋼鐵2號(hào)高爐于2011年11月中修投產(chǎn),爐容450m3。爐底采用了“大塊炭磚+陶瓷杯”的復(fù)合式爐底爐襯結(jié)構(gòu),鐵口和風(fēng)口帶為復(fù)合棕剛玉組合磚,爐腹、爐腰、爐身中下部為高鋁磚,爐身上部為粘土磚。爐體冷卻結(jié)構(gòu)為典型的“棋盤式”板壁結(jié)合結(jié)構(gòu),高熱負(fù)荷區(qū)冷卻壁為雙進(jìn)雙出形式的鑲磚冷卻壁。高爐投產(chǎn)后,由于原料質(zhì)量差,高爐長(zhǎng)期采取發(fā)展邊緣的裝料制度,導(dǎo)致高爐爐墻沖刷侵蝕嚴(yán)重,到2018年?duì)t腰冷卻板共計(jì)26塊,已有14塊燒壞做斷水處理,爐身中、下部冷卻板破損52塊,冷卻壁破損5塊。休風(fēng)檢修在破損的冷卻板處安裝冷卻棒時(shí)發(fā)現(xiàn)爐腹、爐腰以及爐身下部耐火材料已經(jīng)不存在了。由于爐型嚴(yán)重不規(guī)則,加之冷卻板完全裸露在爐內(nèi),探入爐內(nèi)約400mm,高爐順行差,煤氣利用率低。因此經(jīng)公司研究決定,2018年3月4日對(duì)1號(hào)高爐進(jìn)行噴補(bǔ)造襯,計(jì)劃歷時(shí)5天。

2 降料面停爐操作

2.1 停爐前的準(zhǔn)備

休風(fēng)前兩天高爐改全焦冶煉,有意識(shí)地采取發(fā)展邊緣的裝料制度,單環(huán)布料焦角大于礦角兩度,爐溫控制在[Si]=0.5—0.8%,配加錳礦洗爐,控制生鐵含錳0.6%左右,爐渣堿度略酸,杜絕出現(xiàn)石頭渣。爐前維護(hù)好鐵口,保證正常的鐵口深度,按時(shí)排凈渣鐵。水工仔細(xì)檢查冷卻系統(tǒng)防止向爐內(nèi)漏水。制作四根爐頂打水用打水管,要求打水管能探入爐內(nèi)1.5米,打水管前端封死,上表面鉆三排直徑為3mm的打水孔,以保證打水時(shí)霧化良好。

2.2 停爐降料面操作

3月3日下午14:30開始有意識(shí)地空料線,在爐頂溫度上升至220℃時(shí)壓頂溫布料,15:30停止上正常料,加覆蓋焦40噸,目的是為了休風(fēng)停爐時(shí)置換風(fēng)口至鐵口段焦炭,使此段焦炭空隙中基本不存在渣鐵,以保證重新開爐時(shí)新產(chǎn)生的渣鐵能順利滲透到爐缸下部。16:40全部40噸覆蓋焦加完,高爐預(yù)休風(fēng)安裝爐頂打水管,此時(shí)料線深度大約6.5米。四根打水管分別安裝在東、西、南、北四個(gè)方向上,與爐頂四點(diǎn)測(cè)溫方向相對(duì)應(yīng),四根打水管水源均來自風(fēng)口平臺(tái)同一個(gè)高壓水包上,并單獨(dú)設(shè)置閥門,以便控制各方向的打水量。

18:00高爐復(fù)風(fēng),考慮復(fù)風(fēng)后爐頂需要不斷打水,煤氣中會(huì)含有較大量的水蒸氣,引煤氣將會(huì)導(dǎo)致布袋板結(jié),因此復(fù)風(fēng)后高爐不再引煤氣。布袋除塵箱體荒煤氣入口盲板閥切死,為了保證高爐所產(chǎn)生的大量煤氣、水蒸氣能順利排入大氣中,高爐爐頂、重力除塵器以及荒煤氣管道末端共計(jì)5個(gè)放散閥均處于開起狀態(tài)。復(fù)風(fēng)初期熱風(fēng)壓力130KPa,冷風(fēng)流量1450m3/min,空料后爐頂溫度超過300℃時(shí),爐頂開始打水,打水量依據(jù)爐頂溫度控制在200℃--350℃為宜,打水時(shí)水量要保持均勻,盡量使四點(diǎn)頂溫趨于一致,防止因打水過量使高爐產(chǎn)生爆震。爐前按照正常出鐵時(shí)間組織出鐵,隨著料面的不斷降低,料層變薄,高爐透氣性提高,風(fēng)壓降低,風(fēng)量不斷增大,爐頂溫度上升較快,此時(shí)不能盲目地增加爐頂打水量來控制頂溫,因?yàn)槿绻蛩窟^大,水在到達(dá)料面前不能充分霧化,料面上會(huì)積存大量的水,此時(shí)如果出現(xiàn)崩料或大片渣皮脫落,將會(huì)產(chǎn)生爆震。所以根據(jù)爐頂溫度是否可控、打水量是否已經(jīng)過大、爐頂放散能否跑得開產(chǎn)生的煤氣、水蒸氣(爐頂壓力不超過20KPa),來決定是否需要減風(fēng),10:17高爐減風(fēng)10KPa,風(fēng)壓106KPa,冷風(fēng)流量1480m3/min,11:05高爐減風(fēng)10KPa,風(fēng)壓87KPa,冷風(fēng)流量1380m3/min,11:58高爐減風(fēng)10KPa,風(fēng)壓65KPa,冷風(fēng)流量1245m3/min,發(fā)現(xiàn)個(gè)別風(fēng)口顯涼,有掛渣現(xiàn)象,說明料面已接近風(fēng)口。21日0:45全部風(fēng)口掛渣,風(fēng)口為爐涼時(shí)風(fēng)口狀態(tài),高爐減風(fēng)10KPa,風(fēng)壓50KPa,冷風(fēng)流量1145m3/ min,此時(shí)爐頂溫度上升緩慢,個(gè)別方向溫度基本不再上漲。1:20風(fēng)口見黑,個(gè)別風(fēng)口已吹空,打開鐵口出最后一次鐵,由于風(fēng)壓低,加之爐內(nèi)新產(chǎn)生的渣鐵量少,僅出渣鐵20余噸。鐵后停止?fàn)t頂打水,休風(fēng)停爐。由于在停爐降料面前,提前2天改全焦冶煉發(fā)展邊緣氣流洗爐,爐墻沒有結(jié)厚現(xiàn)象,加之在降料面過程中風(fēng)壓、打水量控制合適,所以本次降料面較為成功,整個(gè)降料面過程沒有發(fā)生一次爆震現(xiàn)象。

3 噴涂造襯操作

3.1 噴涂前準(zhǔn)備工作

2:08休風(fēng),高爐停爐,加干水渣25噸,目的用來隔絕空氣,阻止?fàn)t缸內(nèi)焦炭繼續(xù)燃燒,防止?fàn)t缸溫度進(jìn)一步降低,保證高壓沖洗時(shí)清洗物不直接接觸焦炭,以便清除噴補(bǔ)反彈料,噴補(bǔ)后全部從風(fēng)口處扒出。爐頂及時(shí)打開人孔、溜槽大門,為了盡快排出爐內(nèi)的水蒸氣、熱氣,以便安裝爐內(nèi)噴涂設(shè)備。爐前卸下全部風(fēng)口小套、直吹管、彎頭,風(fēng)口中套間隔卸下7個(gè),此時(shí)發(fā)現(xiàn)1、5、6、7、14號(hào)風(fēng)口有水流出,檢查發(fā)現(xiàn)有5塊冷卻板漏水,做斷水處理。6:00爐頂開始安裝噴涂設(shè)備,在破損冷卻設(shè)備處安裝冷卻幫,本次安裝冷卻棒共計(jì)26個(gè)。15:40用高壓水清洗爐墻,要求爐墻表面清潔、無松動(dòng)物,以便噴涂料能與墻壁牢固結(jié)合。18:00組織爐前工進(jìn)入爐內(nèi),清理風(fēng)口周圍粘結(jié)的渣鐵。

3.2 高爐噴涂造襯

4日1:40由噴涂廠家開始進(jìn)行噴涂造襯,要求噴涂料反彈率不大于5%,噴涂形成的爐襯表面光滑,爐型合理。噴涂用料210噸,分兩種料下部為MS120噸,上部為BFS90噸,噴涂部位風(fēng)口至爐喉鋼磚。在噴涂過程中,組織爐前工及時(shí)從風(fēng)口扒出反彈料。5日12:30噴涂結(jié)束,整個(gè)噴涂用時(shí)34小時(shí)50分鐘。由于噴涂過快,反彈料較多約占20%。13:30—20:30清理爐內(nèi)剩余反彈料,本次清理較為徹底,爐內(nèi)反彈料全部清除干凈,露出疏松的紅焦炭。20:30爐前安裝風(fēng)口裝置。

4 高爐烘爐、開爐

4.1 烘爐

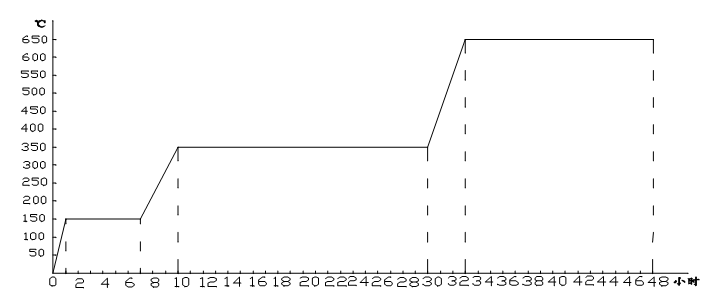

6日5:30高爐開始按噴涂要求烘爐,計(jì)劃烘爐時(shí)間48小時(shí)。烘爐曲線如下:

3月8日5:30烘爐結(jié)束,累計(jì)烘爐48小時(shí)。由于清理爐內(nèi)反彈料較為徹底,見紅焦炭,所以在烘爐中期爐缸內(nèi)焦炭著火,爐內(nèi)溫度較高。烘爐中期不考慮風(fēng)溫,通過調(diào)整風(fēng)量來控制爐頂溫度。烘爐結(jié)束時(shí)風(fēng)口以下焦炭燒掉深度約1.5米。

4.2 冶煉參數(shù)的確定

(1)開爐方式:全焦熱風(fēng)開爐

(2)開爐料裝法:帶風(fēng)裝料法

(3)開爐總焦比為3.00t/t,正常料焦比為1000kg/t

(4)開爐料制:CC↓OO↓,料線1.3m,α焦=α礦=30°

(5)爐渣堿度:R2=CaO/SiO2=1.05

(6)生鐵成分:[Si]=3%,[Fe]=92%,[S]≤0.05%,[Mn]=0.8%

(7)開爐料組成:48%燒結(jié)+38%球團(tuán)+4%錳礦+焦炭+熔劑

4.3 高爐送風(fēng)點(diǎn)火

8日8:00開始裝料,考慮帶風(fēng)裝料爐內(nèi)焦炭會(huì)著火,改為靜態(tài)裝料。在裝料的同時(shí)爐前組織燒鐵口,燒開鐵口后一直向爐缸內(nèi)吹氧,目的是加熱爐缸(爐缸內(nèi)渣、鐵物理熱嚴(yán)重不足,流動(dòng)性較差)。12:08用鐵口兩側(cè)1#、2#、13#、14#風(fēng)口送風(fēng)點(diǎn)火,風(fēng)壓40KPa,風(fēng)溫600℃(熱風(fēng)爐風(fēng)溫不足)。由于風(fēng)量小風(fēng)溫低,送風(fēng)40分鐘后風(fēng)口才逐漸見亮著火,送風(fēng)90分鐘后鐵口大量噴吹煤氣火,停止從鐵口向爐缸內(nèi)吹氧。捅開3#、12#風(fēng)口,逐步加風(fēng)至70KPa,風(fēng)量935m3/min。噴吹鐵口的目的是引煤氣入爐缸,加熱爐缸改善風(fēng)口和鐵口間爐料的透液性。17:50見料動(dòng),風(fēng)壓由70KPa逐漸降低到62KPa,風(fēng)量增加到986m3/min。18:50鐵口流出渣鐵約3噸,渣鐵物理熱不足,流動(dòng)性差,堵鐵口。之后每隔1小時(shí)開一次鐵口,每次出渣鐵少許,均物理熱不足,渣過酸流動(dòng)性差(凈焦所產(chǎn)生的渣鐵)。0:00打開鐵口,渣、鐵量增多,流動(dòng)性有所好轉(zhuǎn),落地渣鐵約15噸,此時(shí)按理論計(jì)算空焦料所產(chǎn)生的渣鐵到達(dá)爐缸,空焦中的熔劑使?fàn)t渣堿度趨于合理,流動(dòng)性有所改善。在送風(fēng)5個(gè)小時(shí)時(shí),全部風(fēng)口來水,原因是爐內(nèi)大量焦炭的外水蒸發(fā)所產(chǎn)生的水,頂溫不升,爐頂放散冒出大量水蒸氣。27日1:10爐頂四點(diǎn)溫度升到110℃,開始引煤氣。2:53再次出鐵渣鐵量明顯減少,物理熱越來越差,沒有流動(dòng)性,渣、鐵在風(fēng)口前滲透不下,風(fēng)口前涌渣,取樣分析【Si】=0.35%、(S)=0.500%、R2=0.68。分析原因:正常料到達(dá),產(chǎn)生的渣鐵量增多,而風(fēng)口到鐵口段爐料透液性還不是很好,大量渣鐵無法完全滲透進(jìn)入爐缸,導(dǎo)致風(fēng)口前涌渣。5:40風(fēng)口見好,不見涌渣,打開鐵口后鐵流較大,物理熱和流動(dòng)性均見好。此次出鐵情況說明爐缸熱量已經(jīng)基本補(bǔ)充充足,爐缸透液性較好,高爐已具備進(jìn)一步加風(fēng)和開風(fēng)口的條件。到28日早8:00高爐所有風(fēng)口均已捅開,風(fēng)壓230KPa接近正常風(fēng)壓。

5 結(jié)論

(1)停爐前提前兩天改全焦冶煉發(fā)展邊緣煤氣流,并且配加錳礦洗爐,為安全降料面停爐提供了有力保證,在降料面過程中風(fēng)壓、打水量控制較為合理,整個(gè)降料面過程中沒有發(fā)生爆震。

(2)在噴涂前爐況順行差,與冷卻板大量向爐內(nèi)漏水,沒有檢查出來有一定的關(guān)系,因此要加強(qiáng)水工的崗位技能培訓(xùn)。

(3)在噴涂過程中,一定要控制好噴涂進(jìn)度,噴涂速度過快,反彈料將增加,本次噴涂因噴涂速度過快,反彈料較多,反彈率為20%,超出了反彈率為10%的目標(biāo)。

(4)由于爐缸透液性差,開爐時(shí)4個(gè)風(fēng)口送風(fēng)較為合適,加風(fēng)、開風(fēng)口不可過急,否則產(chǎn)生的渣鐵量過多無法及時(shí)滲透進(jìn)入爐缸,導(dǎo)致風(fēng)口前涌渣,易燒壞風(fēng)口。本次開爐初期開3#、12#風(fēng)口略早。

(5)料面降至風(fēng)口噴涂高爐的開爐要難于新爐開爐,產(chǎn)生的渣鐵必須及時(shí)排出爐外,而全焦段所產(chǎn)生的爐渣,因沒有熔劑的中和堿度過低,加之爐缸處于嚴(yán)重虧熱狀態(tài),流動(dòng)性非常差,所以很難及時(shí)滲透進(jìn)入爐缸和排出爐外。在噴涂高爐開爐時(shí),可以考慮減少凈焦段,增加空焦段,并且配加一定量的螢石來達(dá)到提高爐渣流動(dòng)性的目的。

(責(zé)任編輯:zgltw)