-

摘要 : 高爐爐缸工作狀態活躍是爐況連續穩定順行的基礎、強化的關鍵。在日常生產中,常見的爐溫不穩定、造渣制度波動、爐況不順、原燃料質量變差、冷卻系統漏水等都會引起爐缸工作不活躍,甚至產生堆積。西鋼3號高爐由于原料堿金屬含量偏高,焦炭質量發生改變,導致高爐爐缸堆積,爐墻局部粘結。我們采用全焦、輕負荷熱洗、加螢石、錳礦洗爐等措施恢復爐況。

關鍵詞: 高爐 堿金屬 堆積 洗爐

1、概述

西寧特鋼位于海拔2200多米的青藏高原,1964年9月籌備建廠,1969年10月1日正式投產。 2010年籌建3號高爐,爐缸容積1080 m3,2011年12月12日點火開爐。公司擁有鐵礦、煤礦、釩礦、石灰石礦等資源,是集“鋼鐵制造、煤炭焦化、鐵多金屬、地產開發”四大產業板塊為主體的資源綜合開發型鋼鐵聯合企業集團,是中國四大特鋼企業集團之一。但受地理位置的制約,我們所使用的原料有害元素含量較高,導致高爐無法連續穩定運行,這也是導致高爐爐缸堆積的主要原因。

2、 原燃料質量分析

2.1 原料性能分析

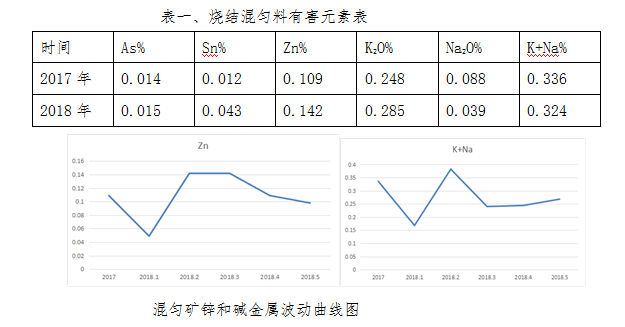

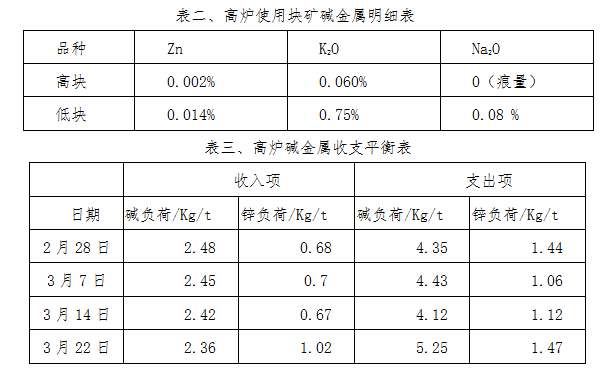

高爐使用的原料主要有燒結礦、球團礦、羅伊山塊礦和一些低品位塊礦,由于港口塊礦價格普遍低于球團價格,球團廠已經停產,高爐不再使用球團礦。燒結使用的鐵粉除部分外購混勻粉之外,其余全部為本地資源和內部循環的物資,有害元素含量較高。燒結生產所用原料及高爐使用塊礦成分見下表。

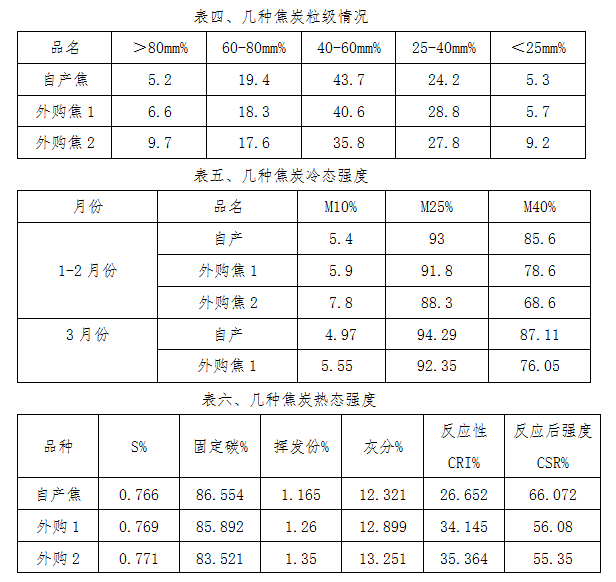

2.2 燃料性能分析

高爐所用焦炭部分為自產焦炭,其余一大部分全部采用外購烏海地區焦炭,高爐焦炭比例一般在自產焦40%+外購烏海焦60%。自產焦炭物理性能和化學性能相對比較穩定,外購焦炭質量不穩定是造成此次爐缸堆積的主要原因。三種焦炭的粒級和物理性能及熱態強度見下表。

3、爐況征兆分析及結論:

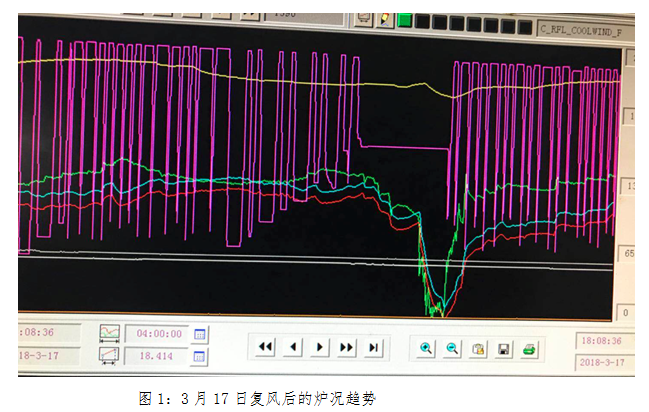

2018年3月15日3號高爐計劃檢修48小時,由于外圍煤氣管道檢修進度未及時完成造成休風時間延長至55小時,導致復風過程不順,檢修前期就已經存在爐缸中心氣流不暢的問題,加上休風時間過長,3月17日堵六個風口(4#、5#、6#、12#、13#、14#)復風,復風后爐內中心氣流比較弱,邊緣粘結嚴重,管道氣流較多,崩滑料頻繁,懸料不斷(如圖1),爐內改全焦冶煉,爐況依然沒有好轉。結合前期原燃料檢測結果以及休風后爐內料面情況判斷,爐缸堆積,爐墻粘結,決定集中附焦配加硅石、錳礦、螢石進行熱洗爐。

4、處理措施

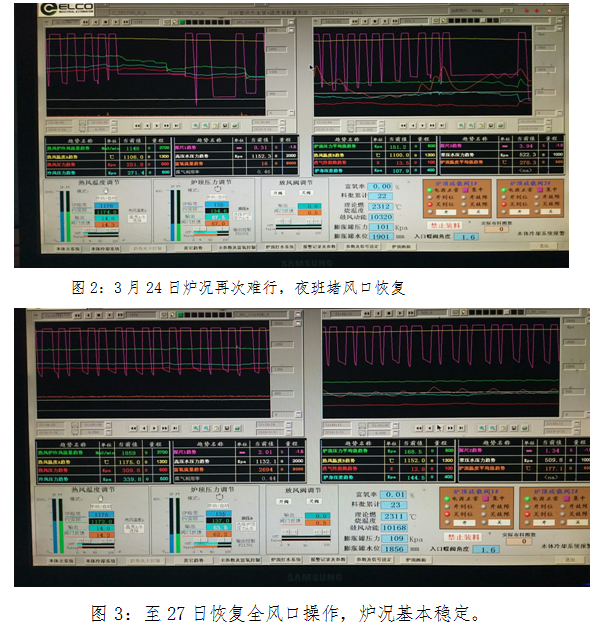

3月24白班后期爐況再次出現難行懸料(圖2),休風堵風口恢復爐況。夜班 20點開始,集中附焦110t(1-7批),加(25t硅石+15t錳礦+4t螢石)(8-10批),11批開始布20批正常料(13t礦批+600kg硅石),【si】按2.5%核,配料堿度0.96,再附焦70t加(15t硅石+10t錳礦+3t螢石),10批正常料,再附焦20t,后全部為正常料,焦比降至500kg,【si】按1.2%核料,堿度1.09,結合噴煤,0:00點所有熱洗爐料全部布完。此次集中附焦按照C303、283、213O 228布料,料線設定2.8米。集中焦到達后,通過逐步加風加氧捅風口,物理熱保持在1500℃左右,渣鐵流動性較好,但渣基本全為黑色玻璃渣,逐步降低螢石和錳礦配入量,爐缸堆積化解順利。后續降硅提堿度上冶強,通過三天的恢復,至27日爐況恢復正常(圖3)。

5 原因分析

堿金屬和鋅的循環富集對高爐穩定順行產生很大危害,各種含鐵除塵灰和硫酸渣再次進行配料使用進一步加劇了有害元素的富集,使高爐入爐料堿金屬和鋅負荷加重,造成高爐順行變差。根據前面堿金屬、鋅負荷收支計算表可以看出,我們所使用的原料堿金屬(K2O、Na2O)和Zn含量較高,堿金屬對焦炭的強度造成破壞,粉末增加,加上Zn的循環富集,導致爐墻粘結比較嚴重,軟熔帶透氣透液性變差,再加上焦炭冷態及熱態強度變差是造成此次爐缸堆積的主要原因。

6 參考文獻

[1] 楊春生.邯鋼2000m3高爐爐缸堆積的處理[J].煉鐵,2008(1)35-37

[2]程勇.信鋼高爐不同洗爐方法運用.煉鐵技術通訊,2011(3)15-25

[3] 季瑞超.唐鋼2高爐使用螢石洗爐實踐.河北冶金.2.17(9)30-32

[4] 韓明榮.高爐酸性爐料洗爐的研究與應用.煉鐵技術通訊.2006(3)35-37

[5] 楊子江.湘鋼2號高爐熱洗爐的經驗與教訓.煉鐵技術通訊.1999(3)12-14

[6] 鄧炳煬.全焦礦洗爐效果的分析.鞍鋼技術.1977(2)17-19

(責任編輯:zgltw)