-

摘要 新三洲特鋼2#660m3高爐2016年6月爐缸溫度急劇升高,被迫采取低冶強維持生產措施,并做好停爐大修準備。通過科學分析,采取冷卻壁灌漿、抑制邊緣環流等護爐技術措施,高爐恢復滿負荷生產,技術經濟指標大幅度提升。

關鍵詞 爐缸溫度 護爐 消除氣隙 強化冶煉

1 爐缸運行狀況概述

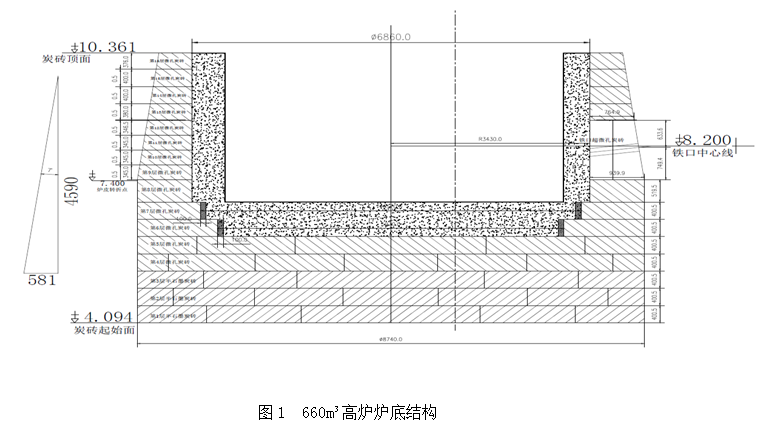

新三洲特鋼有限公司660m3高爐于2013年5月份建成投產,設計利用系數3.5t/m3.d,高徑比Hu/D=2.78,高爐屬于同等高爐當中矮胖型高爐。設計18個風口,單鐵口設置,爐缸爐底采用高導熱微孔碳磚+陶瓷杯結構,爐底五層碳磚設計(三層半石墨+二層微孔),爐缸側壁十一層大塊微孔環碳。(爐缸結構如圖1)

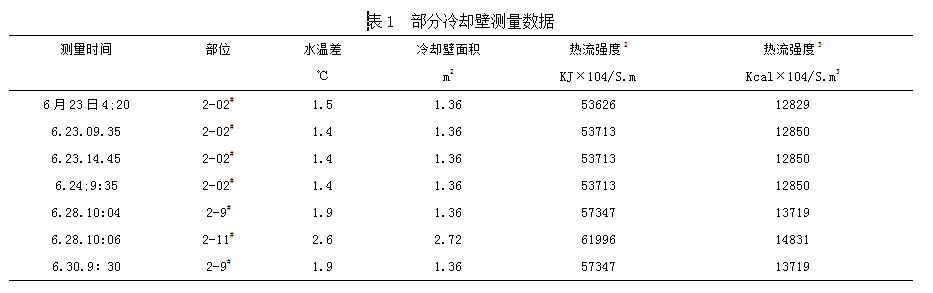

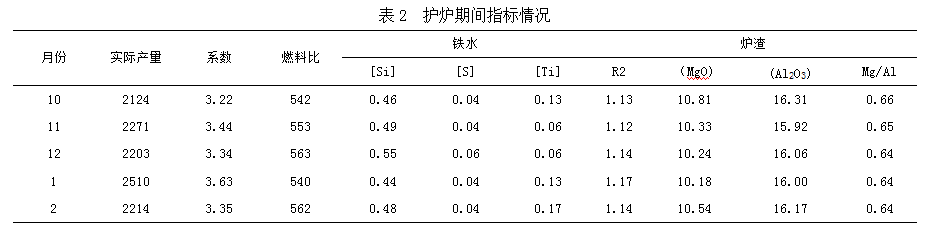

運行3年后,從2016年6月份開始出現爐缸二段側壁碳磚檢測點溫度上升,在爐缸標高6.01-6.96米位置東南側最高時電偶測溫點高達800℃,熱流強度最高達到14831Kcal×104/S.m3(部分測量數據見表1),遠遠超高爐缸安全運行范圍,煉鐵廠從2016年7月份年開始陸續采用護爐措施維持高爐生產, 但高爐一直處于控制冶強操作,產量偏低消耗高,僅僅維持低水平順行狀態運行,嚴重影響高爐公司整體經濟效益(護爐期間指標情況見表2)。

2 爐缸工作狀態分析

本高爐爐缸部位采用微孔環碳砌筑,爐底采用三層半石墨質和兩層微孔碳磚,爐缸內墊及爐底炭轉之上采用復合棕剛玉質陶瓷杯結構,爐缸采用四層光面冷卻壁冷卻。爐缸爐底設計屬于同等級別高爐規范設計,沒有設計缺陷,通過深入的分析和計算,導致爐缸熱狀態出現“異常”的原因可能出現在施工質量和高爐冷卻制度等環節。2.1 碳磚與冷卻壁之間有“氣隙”,存在熱阻,碳磚熱量不能及時傳導

碳磚與冷卻壁之間采用高導熱碳素料填充,施工時由于工期緊,缺少有效的質量跟蹤機制。加之又是冬季施工,低溫粗縫糊加熱溫度不夠,壓縮比達不到要求的45%,在碳磚與冷卻壁之間有一定的不實空隙。一方面阻礙了碳磚熱量的傳導,同時隨著碳磚的受熱膨脹,碳磚向爐殼方向回退,磚縫增加,肯能導致磚縫內鉆入鐵水,引起局部溫度異常升高。

2.2 冷卻水水質差,冷卻壁結垢嚴重,冷卻效果差

高爐隨采用工業凈水開路冷卻,公司冷卻水源為運河水,水質渾濁,硬度偏高,公司凈水系統對(對)污水的處理能力有限,從高爐冷卻水管出水都能明顯看到結垢現象,推斷冷卻壁內部水管存在比較嚴重的結垢現象,冷卻效果差,熱量嚴重聚集在碳磚內部。

2.3 冷卻壁與爐殼之間有竄煤氣現象

冷卻壁與爐殼之間采用壓漿料冷態壓漿施工,施工單位壓漿經驗不足,爐殼間存在明顯的空腔。風口區域的高溫煤氣在空腔內流動,使冷卻壁“腹背受熱”,個別區域水溫差升高。風口大套間有一半以上煤氣火較大,特別是原預留渣口大套和中套之間的煤氣火尤為嚴重,最長的火焰苗有700mm長度。

2.4 個別區域確實存在象腳狀侵蝕

高爐運行三年,是陶瓷壁、陶瓷墊的侵蝕期限,隨著陶瓷保溫材料的侵蝕,就需要冷卻系統迅速將熱量帶出,在碳磚的內表面形成凝結層,進一步緩解碳磚的侵蝕。但由于冷卻方面的原因,不能很好的實現熱傳導,凝結層不穩定,在冷缸死鐵層區域(標高5.9m)處出現象腳侵蝕,碳磚厚度變薄,熱流強度出現超標。

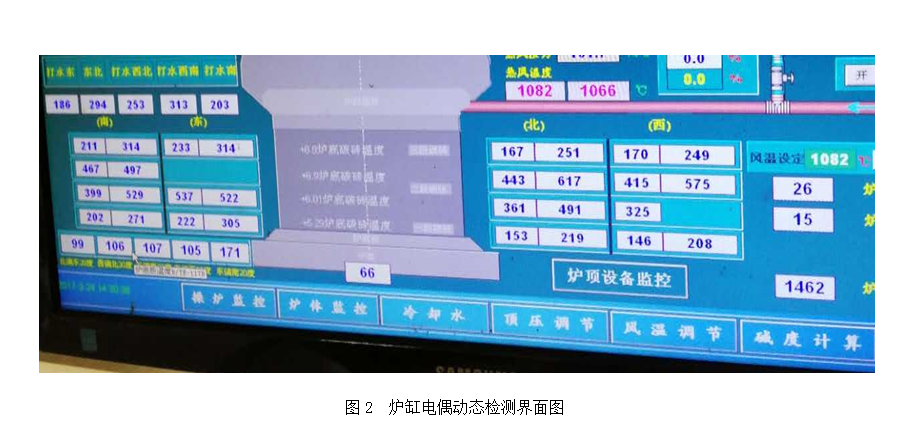

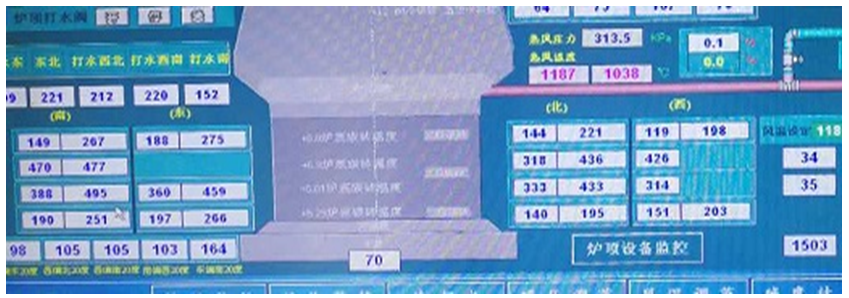

從爐缸電偶檢測數值分析,爐缸北側和西側溫度偏高(圖2為三月份某日截圖),電偶測溫位置分別進入碳磚100mm和200mm,假設溫度為線性變化,北側617-443=174℃,每1℃對應碳磚厚度0.575mm,殘碳厚度應為: (1150-617)*0.575+100=406mm,同理推算爐缸西側殘碳厚度為459mm。

綜合以上分析和推斷,筆者認為,本高爐雖然存在異常侵蝕,但總體爐缸狀態可以通過合理的護爐措施進行有效控制,以緩解長期低產高耗的損失。

3 采取了合理有效的操作措施,高爐爐缸狀態轉危為安

17年初,隨著公司煉鋼產能的提上和鐵水利潤的增加,煉鐵產量偏低成為限制公司效益的瓶頸。在現有條件下,既能使高爐穩定安全運行,又能提升產量改善指標,是高爐操作者亟待解決的技術攻關難點問題。

3.1 對高爐關鍵部位進行壓漿處理

壓漿處理是解決因竄煤氣而引起的水溫差高現象最有效的辦法。高爐利用休風機會,對爐缸部位進行了三次壓漿,共壓入漿料約12噸左右。冷面壓漿采取常規方法,在爐殼和冷卻壁之間壓入微膨脹壓無水壓漿料,有效填充冷卻壁和爐殼之間的空隙,阻斷煤氣通路。熱面壓漿需要在冷卻壁縫隙開孔,高導熱碳素壓漿料穿過冷卻壁縫隙,控制壓入壓力在0.25mpa。通過高導熱碳素料壓漿處理,一方面填充了爐缸各部為存在的氣隙,消除了影響導熱的“熱阻”,使爐缸熱量有效導出,爐缸內側形成渣鐵凝結保護,同時阻斷了風口煤氣下竄對碳磚的“腹背”加熱。

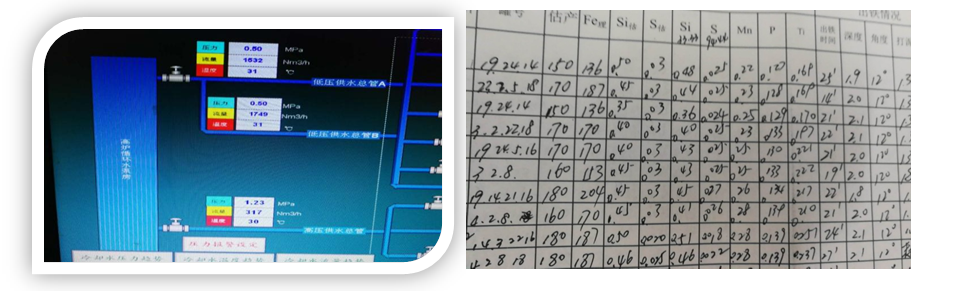

3.2 由于冷卻水質差形成的冷卻壁內部結垢,則通過增加冷卻水量來提高冷卻強度。常壓水壓力從之前的0.4 mpa升到0.5mpa,高壓水壓力從1.0mpa提升到1.2mpa,冷卻強度明顯增加。利用高爐休風機會,對冷卻系統利用15%的稀鹽酸進行酸洗處理,排除大量水垢,加速熱交換,使侵蝕等溫線向內推移,緩解侵蝕。

圖3 圖4

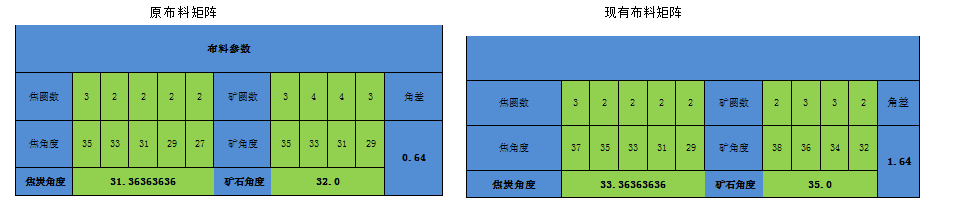

3.3 持續使用含鈦料護爐,并保持鈦負荷在10-12kg/t的合理范圍,鐵水含鈦水平0.16-0.2%,期間密切關注渣鐵流動性,在含鈦料起到護爐效果的同時,防止對高爐生產也不造成影響(護爐期間某日鐵水成份見圖4)。

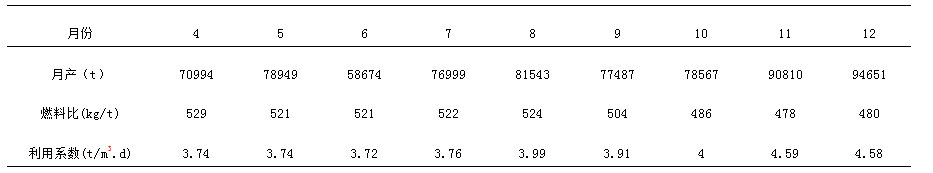

3.4 調整上下部操作制度以吹透中心,穩定邊緣為核心

鐵水的環流是爐缸侵蝕的元兇,有效的遏制環流的侵蝕,是延長高爐長壽最積極操作方針。利用休風機會將原采用的斜風口全部更換為直風口,鼓風盡量吹透爐缸中心,減小風口以下邊沿區域爐缸壁的熱壓力。通過高爐的精心操作和合理的操作制度,始終保持合理的氣流分布和爐缸中心活躍、邊緣抑制,爐況長期穩定順行。

通過以上措施,爐缸熱狀態一直處于受控范圍(8月份截圖)

4 熱狀態穩定后指標的改善

四月份以后,高爐爐缸熱狀態基本平穩,沒有繼續惡化的趨勢,產量水平逐步提升。四月份以后日產水平提升200噸左右,9月份以后根據市場情況,高爐嘗試配加廢鋼冶煉,通過合理有效的設備改造和科學的操作制度調整,在保持高爐長期穩定順行的基礎上,廢鋼的加入量提高每噸鐵100公斤,高爐產量突飛猛進。四季度生產連創新高,十二月份創月產94651噸的歷史最好記錄,日利用系數最高達到4.8 t/m3.d。

5 結語與思考

660m3高爐運行三年后出現的測溫點溫度異常升高,呈現出爐缸異常侵蝕的跡象,是近年來同等高爐大中修后的一個普遍現象。筆者有幸接觸和處理過多座類似現象的高爐,通過細致的分析,采取合理的護爐措施和操作制度的調整,高爐均達到正常冶煉水平,情況比較樂觀的還能達到提升產量,改善指標的目的。期間有幾點心得和體會值得思考和分享。

(1)1000m3高爐設計的爐缸結構基本是合理的,能夠滿足高爐長壽的基本要求,開爐短期出現的異常現象要科學的分析和對待,通過合理的措施和調整,高爐能維持正常生產要求,如果盲目判斷、下結論停產大修,勢必造成不必要的損失和資金浪費。

(2)近年來同等級別高爐在大修改造當中,吸取上代高爐的侵蝕教訓,普遍對碳磚的質量比較重視,在大修施工當中忽略了碳磚與冷卻壁之間碳搗料的質量和施工要求。隨著冶煉進程的推進,就會出現碳磚向爐殼方向回退,磚縫增大,產生滲鐵現象,導致溫度和熱流強度升高。有的則出現“氣阻”,影響正常的冷卻效果。碳搗料施工在高爐大修時必須高度重視,如果采用冷搗料,壓縮比達到50%以上,采用熱搗料,加熱一定使碳素料軟化,壓縮比達到45%以上。

(3)原設計為半石墨碳磚的爐底結構,改造為大塊微孔碳磚的高爐。在高爐運行三年左右,隨著陶瓷杯的侵蝕殆盡,爐底、爐缸溫度會有突變式升高,在侵蝕情況的判斷上不能套用上一代高爐的經驗數據,因為微孔碳磚的導熱系數要高于半石墨碳磚,要通過導熱原理進行計算準確推斷殘余厚度。

(4)爐缸測溫電偶的兩點布置,對爐缸的監控比較直接有效,根據同直線上兩個測溫的插入深度和溫度差值,忽略爐缸梯度變化,近似認為變化為線性的,在現場可以簡單推算出碳磚的殘余厚度,在現場生產中比較實用,電偶直徑比較細,在不破壞碳磚的情況下方便安裝,可適當增加電偶的敷設點,以便對爐缸熱狀態全面監控。

6 參考文獻

[1]周傳典.高爐煉鐵生產技術手冊

[2]湯清華.爐底爐缸燒穿事故.冶金工業出版社,2012

[3]張壽榮.高爐失常與事故處理.冶金工業出版社

(責任編輯:zgltw)