-

摘 要:對水鋼4#高爐空料線打水降料面操作進行總結(jié)。由于認真核算休風料,合理控制風量、爐頂打水量、煤氣成分等各項參數(shù),順利將料面降到爐腹以下,實現(xiàn)了安全、快速降料面。

關鍵字:高爐;空料線;降料面

四高爐2011年3月29日投產(chǎn)至今,爐身冷卻壁冷卻管損壞二十八根,集中在10段、11段,以及存在其它設備缺陷。為延長四高爐一代爐齡壽命及安全生產(chǎn),結(jié)合生產(chǎn)經(jīng)營形勢,于2017年5月3日降料面進行爐墻噴補造襯。

1 降料面的準備工作

1.1 做好設備等方面的準備工作,主要如下:

(1)儀表設備的檢查校對是為了準確的監(jiān)測,控制降料面過程,避免因儀表問題而引起事故。校正爐頂溫度,風量、風壓、風溫、頂壓、爐頂打水量及水壓、探尺等儀表數(shù)據(jù)。

(2)全面檢查爐殼開裂情況,檢查爐殼是否存在煤氣泄露。如有漏點,要利用休風機會焊補好,并落實現(xiàn)場煤氣安全警示標志。

(3)準確計算休風料,保證充足的干焦量。

(4)風口平臺每個水槽準備兩根高壓打水管,并保證長度有20m,以便風口壞時打水用,利用現(xiàn)有爐頂8個灑水噴頭灑水,但需外接灑水管到風口平臺并安裝水表和調(diào)節(jié)閥,爐頂打水壓力不低于1.0MPa

(5)確保三個爐頂放散閥正常開關,如有故障必須在預休風時檢修完畢,

(6)預休風前一周檢查各部蒸汽管是否通暢,如有問題必須提前3天處理完畢,確保預休風時正常;降料面期間蒸汽系統(tǒng)確保三、四高爐末端壓力在0.4MPa以上。

(7)休風前三天開始全面檢查冷卻設備,發(fā)現(xiàn)漏水及時處理,此項工作一直進行到休風,聯(lián)系能源公司化驗室,進行煤氣成分檢驗

1.2 對高爐操作進行調(diào)整,主要如下:

(1)調(diào)節(jié)操作參數(shù),確保中心氣流充沛的同時,適當發(fā)展變沿氣流,逐步提高爐體溫度,清理爐墻。

(2)停風前確保爐況順行,爐溫充足。預休風前一個周期改全焦冶煉負荷,保證預休風時休風料到達風口中心線。預休風后送風要全開風口。

(3)提前9天開始減釩鈦礦比例冶煉,鈦球比例5%以下;用料結(jié)構(gòu)中加入部分錳礦及螢石,方便清洗爐墻粘結(jié)物。

(4)調(diào)整高爐造渣制度,改善爐渣的流動性。(R2 1.10~1.14倍)

(5)適當提高爐溫水平。按照爐溫中上限,堿度下限控制原則。(【Si】0.400~0.800%)

1.3 高爐休風后的工作,主要包括:

(1)改裝爐頂打水裝置。打水膠管位置正確,且能滿足1.0MPa水壓要求。正式打水前要記錄流量表顯示值。

(2)調(diào)整探尺。確保兩個探尺能探料線20.0m,并寫出測量方法.

(3)從高爐頂壓取出管引出煤氣取樣管,拉到風口平臺取氣點

(4)將跑氣、跑火處的爐皮及冷卻壁墊板漏氣處焊好,確保降料面過程中不發(fā)生爐皮跑氣跑火及開焊現(xiàn)象。

從安裝打水管開始到降料面結(jié)束,裝料設備拉閘掛牌,嚴禁動作。更換所有損壞的風口各套,送風時風口全開,吹管內(nèi)無雜物。將所有已損壞的冷卻壁水冷管進水關閉,預休風后不再打開。富氧站管道插盲板。

調(diào)整爐頂放散閥打開值:更改1#、3#放散閥自動控制程序,將打開值設為0.220 MPa并取消延時。預休風結(jié)束后,高爐送風降料面時,煉鐵廠與能源公司加強聯(lián)系除塵布袋箱體的投用數(shù)量,若箱體需退出使用時高爐降壓配合。2 休風后復風降料面

(1)降料面操作參數(shù)的控制。鑒于漏水冷卻壁較多,降料面使用最大風量原則上控制在正常風量的80%(4000m3/min),到爐身下部以后控制風量在正常風量的60%。16:25分開始送風,復風后,保持一定頂壓操作,避免產(chǎn)生管道。1:22分,降料面至22.3m。整個降料面過程中,平均爐頂溫度在359℃,平均荒煤氣溫度在295℃,出現(xiàn)頂壓波動超過10KPa的情況5次,爆震5次,但沒有風口破損情況。降料面過程耗時538分鐘,累計打水量339.1t,累計送風量1620940m3。此次降料面過程的主要參數(shù)控制見表1

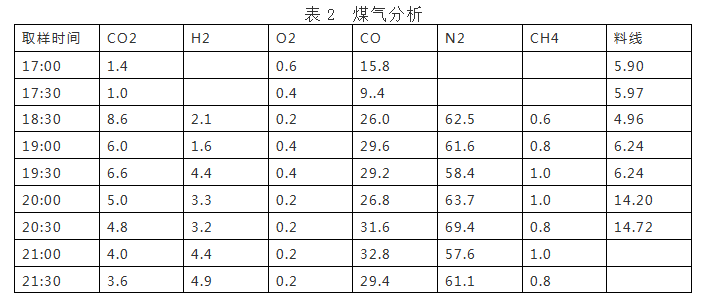

(2)降料面過程爐頂煤氣成分控制。打水空料線最大的安全隱患來自于煤氣的爆炸,為了保證降料面過程安全地進行,需要對煤氣成分進行密切的監(jiān)控。由于煤氣自動取樣實時分許壞后,在頂壓取出口新安裝引至出鐵場的煤氣取樣裝置人工取樣,每半小時化驗一次煤氣全成分,通報到高爐主控室,便于結(jié)合煤氣成分變化綜合判斷爐況。具體煤氣分析見表2:

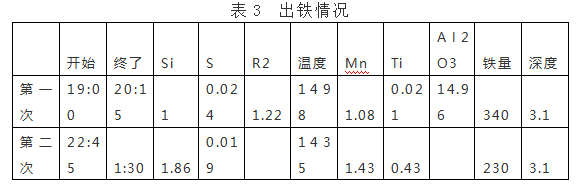

(3)出鐵情況。預休風時堵鐵口使用無水炮泥,降料面期間預計出鐵2次,理論鐵704.347t,理論渣量316t。第一次鐵在預休風送風后2小時出鐵,第二次鐵在料線接近17.8m時出鐵。

(4)休風后爐內(nèi)的情況

高爐休風后,拆卸全部風口小套,觀察到爐腹料面,圓滿完成了預計降料面17.8m任務。觀察爐腹下部表面一圈有結(jié)瘤現(xiàn)象,為送風恢復制度的調(diào)整提供有力的依據(jù)。

3 效果

成功之處:

1)生產(chǎn)準備組織工作仔細,高爐順利實現(xiàn)了降料面工作,降料面期間,總體穩(wěn)定,控制在9小時,按計劃實現(xiàn)降料面工作。

2)爐溫控制合理,鐵水物理熱基本在1450度以上。

3)出鐵按排合理。

4)煤氣分析取不了樣,及時停止回收煤氣,根據(jù)頂溫及灑水情況及時減風,確保了安全。

5)降料面期間用螢石及錳礦,改善了渣鐵流動性,有利于降料面的順行。

不足之處:

1)爐頂溫度控制偏高。22:30-1:00,均在450℃左右,造成布袋除塵設備部分損壞。

2)爐頂打水流量表部分損壞,水流量無法統(tǒng)計,煤氣引出管測量煤氣不準,造成利用煤氣分析推斷料面位置困難。

3)爐溫控制偏高。下次可適當加重焦炭負荷。

4)爆震偏多。主要原因是高爐在降料面前爐況不好。由于爐況不好,最大風量偏離正常水平4800m3/min較多,降料面時間偏長。

4 結(jié)語

1)抓好降料面的準備工作,結(jié)合實際情況,合理調(diào)整爐況,是安全、順利降料面的前提條件;

2)確保爐況穩(wěn)定順行,休風前采取發(fā)展邊沿氣流清洗爐墻規(guī)整爐型,但由于氣流較亂,未取得較好的效果(爐腹有部分結(jié)瘤);

3)控制好風壓、風量和爐頂打水,頂壓基本控制在目標值,煤氣成分處于安全范圍內(nèi),避免較大的爆震。

(責任編輯:zgltw)