-

摘 要:文章對(duì)影響重軌鋼鋼包水口自動(dòng)開澆的各種因素進(jìn)行了分析,并結(jié)合邯鋼一煉鋼的實(shí)際情況,通過采取合理組織生產(chǎn)、優(yōu)化引流砂材質(zhì)、鋼包準(zhǔn)備的規(guī)范、改進(jìn)水口座磚等措施,使邯鋼一煉鋼廠的重軌鋼鋼包水口自動(dòng)開澆率達(dá)到了 97%以上。

關(guān)鍵詞:鋼包;自動(dòng)開澆率;引流砂

1 前言

邯鋼一煉鋼廠現(xiàn)有1座鐵水倒灌站、3套鐵水預(yù)處理設(shè)施、3座120噸頂?shù)讖?fù)吹轉(zhuǎn)爐、2座120噸LF鋼包精煉爐、1座120噸RH真空精煉爐、2臺(tái)方坯和1臺(tái)異性坯連鑄機(jī)等主體設(shè)備。主要生產(chǎn)重軌鋼、H型鋼、軸承鋼、冷鐓鋼等多種高附加值產(chǎn)品。重軌鋼作為公司的重點(diǎn)產(chǎn)品,對(duì)鋼水質(zhì)量的控制要求極為嚴(yán)格。鋼包水口不能自動(dòng)開澆會(huì)影響保護(hù)澆筑效果,造成鋼水二次氧化、內(nèi)部夾雜物增加、鑄坯降級(jí)等一系列問題,因此鋼包水口的自動(dòng)開澆顯得尤為主要。

2 影響鋼包水口自動(dòng)開澆因素分析

在生產(chǎn)過程中發(fā)現(xiàn),影響重軌鋼鋼包自動(dòng)開澆率主要因素有:生產(chǎn)組織不合理致使鋼水在鋼包內(nèi)的停留時(shí)間長、水口燒氧操作不規(guī)范、鋼包透氣性差、出鋼時(shí)提前加入物料和引流砂原料等。

2.1 生產(chǎn)組織不合理

據(jù)統(tǒng)計(jì),當(dāng)出鋼完至開澆盛鋼時(shí)間<120 min時(shí),鋼包自開率最高。隨著時(shí)間的增加自動(dòng)開澆率下降,當(dāng)>240 min時(shí)自動(dòng)開澆率明顯下降。重軌鋼的生產(chǎn)組織為:鐵水預(yù)脫硫→轉(zhuǎn)爐→LF精煉→RH真空脫氣→連鑄機(jī)。經(jīng)過統(tǒng)計(jì),盛鋼時(shí)間超過180分鐘不自開爐數(shù)占不自開總爐數(shù)的15%左右。由此可見,鋼水長時(shí)間壓站對(duì)于鋼包不自開影響比較明顯。因此,生產(chǎn)上應(yīng)合理安排,減少鋼包盛鋼時(shí)間。

2.2 鋼包準(zhǔn)備不規(guī)范

1)由連鑄下來的鋼包,必須對(duì)水口內(nèi)的殘鋼、渣進(jìn)行徹底清理。日常工作中發(fā)現(xiàn)由于熱修工技術(shù)不熟練、責(zé)任心不強(qiáng)等原因,在清理水口時(shí)僅從包底外側(cè)向包內(nèi)吹掃水口及座磚內(nèi)壁的鋼渣。表面上看內(nèi)壁很光滑,其實(shí)水口座磚喇叭口處的粘鋼或耐火泥并未清理干凈,很容易在此處形成多余的燒結(jié)塊,導(dǎo)致水口燒眼。2)透氣磚橫斷造成鋼包底部串氣吹散引流砂或投用的鋼包透氣性差導(dǎo)致鋼包底部鋼水循環(huán)不良、溫度低,也會(huì)造成鋼包水口不自開。

2.3 合金、脫氧劑的加入時(shí)間

轉(zhuǎn)爐在出鋼前期加入合金、脫氧劑。由于加入時(shí)間較早,可能使合金掉在引流砂中或大量的合金熔化后部分粘結(jié)在水口座磚附近。造成水口不能自動(dòng)開澆。

2.4 透氣磚的影響

由于透氣磚質(zhì)量不穩(wěn)定造成透氣性差、透氣磚橫斷等現(xiàn)象。出鋼前,底吹氣體沿著橫斷的透氣磚串到水口座磚處,將引流砂吹散造成鋼包水口不能自動(dòng)開澆。

2.5 引流砂原料選擇不合理

鋼包水口內(nèi)的引流砂在接觸鋼水后,一般形成三層結(jié)構(gòu)(自上而下分別為:熔融層、燒結(jié)層、松散層)。①熔融層是由于引流砂接觸鋼水后被高溫鋼水熔化所產(chǎn)生,要求不易過多,因此要求鉻砂具有較高的耐高溫性能。②燒結(jié)層處于熔融層下方。它是由于溫度高而燒結(jié)形成,其作用可以防止鋼水不斷向下滲透。自動(dòng)開澆是依靠鋼包中鋼水的自重產(chǎn)生壓力將燒結(jié)層壓破,所以燒結(jié)層不易過厚。因此,要求引流砂具有較高的燒結(jié)溫度,保證在一定鋼水溫度內(nèi)不過度燒結(jié)。③松散層位于燒結(jié)層下方。鋼水侵入引流砂的顆粒之間,隨著鋼水溫度的降低逐漸開始凝固,形成強(qiáng)度較大的砂·鋼混合凝固層。如果顆粒配比不適當(dāng),鋼水就會(huì)輕易滲入引流砂內(nèi)。開澆時(shí)下部引流砂流出水口,若砂·鋼混合凝固層較厚,也容易造成鋼包水口不能自動(dòng)開澆。

3 改進(jìn)措施及效果

3.1強(qiáng)化職工標(biāo)準(zhǔn)化操作,嚴(yán)格推行列車時(shí)刻制度

1)對(duì)職工進(jìn)行培訓(xùn)教育,在日常工作中養(yǎng)成按制度、按規(guī)程、按標(biāo)準(zhǔn)操作。從而達(dá)到穩(wěn)定生產(chǎn)、減少事故,降低因人為操作、設(shè)備事故造成鋼水壓站致使鋼包水口不能自動(dòng)開澆的影響。2)連鑄機(jī)執(zhí)行恒拉速制度。確保每爐鋼的澆筑時(shí)間基本穩(wěn)定,有利于調(diào)度人員合理組織生產(chǎn)。3)強(qiáng)化生產(chǎn)組織管理,通過執(zhí)行列車時(shí)刻表制度,使各生產(chǎn)工序之間緊密銜接,進(jìn)而減少鋼水在鋼包內(nèi)的停留時(shí)間。通過上述措施的實(shí)施,一季度重軌鋼不自開爐數(shù)中超時(shí)爐數(shù)的占比由37.7%降低到二季度的3.2%(包括一季度限產(chǎn)因素影響)。

3.2加強(qiáng)熱修操作,選用紅、凈的鋼包

熱修工在處理水口內(nèi)的鋼渣、火泥時(shí),從鋼包外使用燒氧槍將水口內(nèi)的鋼渣、火泥清理干凈后再從鋼包內(nèi)清理一次。保證水口及水口座磚喇叭口內(nèi)無鋼渣、火泥。2)鋼包投用時(shí),選用空置時(shí)間短的鋼包(原則上使用A1包),防止包內(nèi)溫度低在包底結(jié)冷鋼造成燒眼;選用包內(nèi)、包沿?zé)o浮動(dòng)鋼渣的鋼包,若有浮渣需人工清理干凈,避免在座包時(shí)渣子掉進(jìn)水口內(nèi)()影響自開。3)加砂人員在加引流砂前認(rèn)真檢查水口內(nèi)是否干凈。若有渣子或火泥必須處理干凈后再進(jìn)行加引流砂操作。加引流砂的量應(yīng)該保證在水口座磚上形成凸起的山丘狀。

3.3 選擇合適的時(shí)間加入合金及脫氧劑

通過現(xiàn)場觀察,在出鋼量達(dá)到鋼包容量1/3時(shí)加入合金及脫氧劑,在出鋼完畢后合金能完全熔化又不影響鋼包水口自動(dòng)開澆。由此規(guī)定,爐后加合金時(shí)間定在出鋼開始1.5分鐘后,這樣減少了合金掉進(jìn)引流砂附近或熔化不完全而影響鋼包水口自動(dòng)開澆的因素。

3.4改進(jìn)水口座磚

通過將水口座磚由分體型改進(jìn)為整體型后,有效的防止以下情況的發(fā)生:1)上、下座磚之間由于滲鋼造成加砂后鋼水返進(jìn)引流砂內(nèi)引起水口不能自動(dòng)開澆。2)透氣磚橫斷、包底串氣吹散引流砂造成水口不能自動(dòng)開澆。

3.5優(yōu)化引流砂的選用

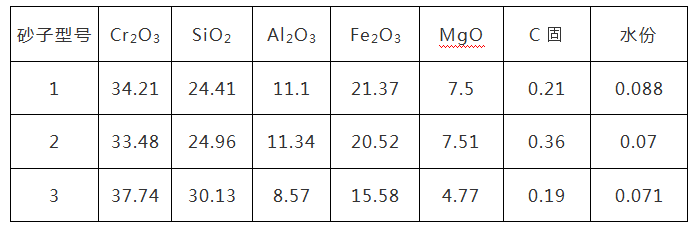

要保證較高的自動(dòng)開澆率,引流砂必須符合以下要求:1)有較高的耐火度,能有效的防止燒結(jié);2)粒度搭配適當(dāng)、混合均勻,能較好地阻止鋼水浸入;3)有較高的熱阻和較低的膨脹系數(shù);4)熱態(tài)下有較好的流動(dòng)性。這樣才能保證引流砂內(nèi)滲入的鋼液少、鋼 -砂混合燒結(jié)層較薄,在開澆時(shí)下部的引流砂能快速的流出水口,上部的引流砂燒結(jié)層被鋼水的靜壓力壓破,實(shí)現(xiàn)鋼包水口自動(dòng)開澆。經(jīng)過近半年時(shí)間對(duì)引流砂材質(zhì)的優(yōu)化,在多種配方中選用了自開率較好的3型引流砂,作為重軌鋼的專用砂子。具體理化指標(biāo)如下表:

3型引流砂在粒度上選擇了0.1-1.5mm并且添加了高熔點(diǎn)的氧化鋯7.98%。這樣實(shí)現(xiàn)了重軌鋼較好的自動(dòng)開澆。

4 效果

重軌鋼的鋼包自動(dòng)開澆率不僅與引流砂的質(zhì)量有關(guān),更與使用現(xiàn)場的工藝條件、使用方法、鋼包空滯留時(shí)間、水口及其座磚的清理等因素密不可分。要想實(shí)現(xiàn) 100%的自動(dòng)開澆率,必須供需雙方之間在各個(gè)方面之間緊密配合。通過在以上幾個(gè)方面采取改進(jìn)措施,該廠重軌鋼的鋼包自開率得到較好的提高。下表為上半年重軌鋼自開率的數(shù)據(jù)統(tǒng)計(jì):

連續(xù)在5、6、7三個(gè)月重軌鋼的鋼包自開率達(dá)到97%以上。提高了鑄坯的質(zhì)量和一次成材率,減少了因燒氧而引起的鑄坯降級(jí)、改判等一系列的問題。

參考文獻(xiàn):

[1] 吳元?jiǎng)偅摪蚤_率影響因素分析及改進(jìn).河北冶金.2011,12.

[2] 陳永金等.提高160 t鋼包自開率的工藝實(shí)踐.柳鋼科技.2011,2.

[3] 尤良.提高鋼包自動(dòng)開澆率.科學(xué)之友.2010,9.

(責(zé)任編輯:zgltw)