-

摘 要:本文主要針對高爐中修大修空料線打水降料面進(jìn)行總結(jié),積累經(jīng)驗(yàn)并嘗試新的操作方法,把放散煤氣時間減到最短;通過先進(jìn)的爐頂霧化打水設(shè)備,合理的爐料結(jié)構(gòu),采用合適的空料線操作,實(shí)現(xiàn)快速、安全、環(huán)保、經(jīng)濟(jì)的停爐。

關(guān)鍵詞:空料線;霧化打水;回收煤氣;頂溫控制;環(huán)保

1 前言

興澄特鋼一煉鐵分廠2#高爐始建于2003年,2012年6月15日停爐大修,2013年3月8日開爐生產(chǎn)。至2017年3月共生產(chǎn)鐵水261.3萬噸,利用系數(shù)3.95t/m3.d,冶強(qiáng)較高。2014年開始陸續(xù)有冷卻壁燒損現(xiàn)象,至今五段內(nèi)層破損率61.54%,六段冷卻壁破損率71.15%,由于冷卻壁燒損嚴(yán)重高爐進(jìn)行降低冶強(qiáng)護(hù)爐生產(chǎn),高爐外部爐皮有發(fā)紅現(xiàn)象,于是采用外部打水進(jìn)行冷卻,已嚴(yán)重威脅到安全生產(chǎn);公司決定2017年4月22日計(jì)劃停爐15天中修更換五段、六段冷卻壁及爐腰板。本次停爐采用空料線前期回收煤氣法,于4月22日15:00開始停止加料降料面,23日00:05分高爐休風(fēng),整個過程歷時9小時5分鐘,料面安全降至風(fēng)口。

2 停爐前的準(zhǔn)備工作

2.1 高爐操作調(diào)整

停爐前2#高爐總體運(yùn)行良好,偶爾有渣皮脫落影響,為了使停爐過程順暢的進(jìn)行,減少停爐過程中大量渣皮脫落的影響,特制訂以下幾點(diǎn)調(diào)整措施。

(1)布料角度ppp30(4)28(4)kk30(3)28(3)26(2)改為ppp29(4)27(4)kk29(3)27(3)25(2)整體退一度,發(fā)展邊緣氣流;減少渣皮厚度,有效減少停爐過程中的渣皮脫落造成的影響。

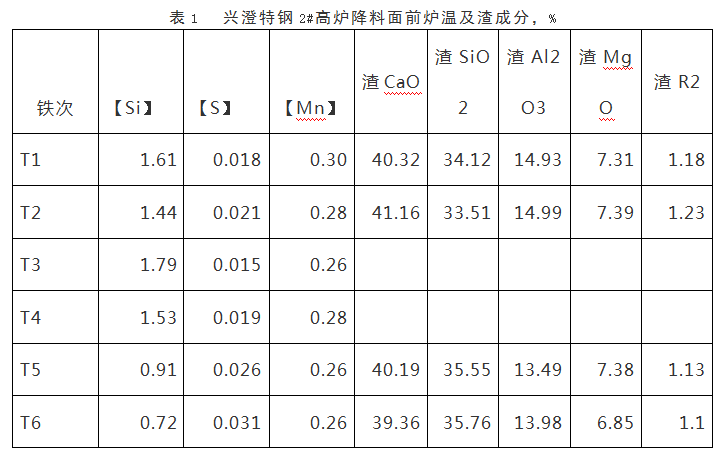

(2)提前3天焦炭結(jié)構(gòu)為50%準(zhǔn)一級焦+50%一級焦,提前1天改為100%一級焦。降低爐渣堿度在1.10~1.15 ,爐溫控制在0.4%-0.7%,物理熱≥1480℃。

(3) 停爐前1天開始輕負(fù)荷。停止加料前6~8小時左右改為全焦操作,即停止加料時全焦料到達(dá)風(fēng)口,停爐料理論燃料比600kg/t。停爐前1個班開始調(diào)整爐溫和渣系,停止加料前爐溫控制在0.5%-1.0%,堿度1.0~1.10。

(4)全面檢查冷卻設(shè)備,確定漏水的冷卻壁并做好標(biāo)識。排查風(fēng)口設(shè)備,發(fā)現(xiàn)漏水及時休風(fēng)更換,嚴(yán)禁風(fēng)口設(shè)備向爐內(nèi)漏水。停爐降料面前6~8小時對爐腹以下漏水冷卻壁進(jìn)行閉水處理。

(5)提前安裝先進(jìn)的爐頂霧化打水設(shè)備,高爐利用前期定修機(jī)會安裝先進(jìn)的霧化打水裝制,實(shí)現(xiàn)霧化水粒度在200-300μm,可以保證霧化水在沒有到達(dá)料面前就已汽化分解,有效減少料面的水分含量,保證降料面的安全進(jìn)行。

(6)提前進(jìn)行設(shè)備檢查,確保高爐設(shè)備不出故障,檢查高爐各個關(guān)鍵閥門的靈活性,尤其是蒸汽、N2閥門;同時在爐頂安裝煤氣取樣裝置通過管道至風(fēng)口平臺,利于降料面過程取煤氣樣送檢。

3 停爐降料面過程

3.1 降料面操作要求

3.1.1頂溫控制

停爐過程最關(guān)鍵的是頂溫的控制,停爐前公司能源部也提出入煤氣管網(wǎng)的溫度要低于200℃,以防止煤氣管網(wǎng)的管道經(jīng)不住高溫而開裂,防止安全事故發(fā)生,針對這種情況分廠特別制定頂溫控制上限300℃,超過此溫度必須采取有效措施,防止TRT出口溫度超過200℃;頂溫主要靠風(fēng)量、風(fēng)溫、霧化打水三種手段來控制。如果打水量過多,極易造成爆震現(xiàn)象;如果打水量過少,爐頂溫度超標(biāo)又對爐頂設(shè)備造成損害;所以說頂溫的控制是關(guān)鍵的關(guān)鍵。本次使用先進(jìn)的霧化打水設(shè)備,有效的控制了頂溫。

3.1.2風(fēng)量控制

前期盡量使用大風(fēng)量、高頂壓加快降料面的速度。后期隨著料面的降低,壓差逐漸下降,風(fēng)量在不斷上升時要逐步控制風(fēng)量,維持合適的送風(fēng)制度,防止產(chǎn)生管道氣流。

3.1.3降料面位置及放散時間安排

由于本次不安裝停爐長探尺,當(dāng)料線超過5.0米以后,后期料線深度主要以煤氣中H2/CO2含量和累計(jì)風(fēng)量進(jìn)行綜合判定:①H2上升接近CO2數(shù)值時,累計(jì)風(fēng)量約35萬m3,料面處于爐身下部。②H2大于CO2數(shù)值時,料面進(jìn)入爐腰部位。③CO2開始逐步回升時,料面進(jìn)入爐腹部位。因?yàn)槊簹庵械腃O2含量變化與爐料深度近似拋物線的關(guān)系。隨著料面下降間接還原反應(yīng)逐漸減弱,拐點(diǎn)標(biāo)志著間接還原反應(yīng)基本結(jié)束,CO2值達(dá)到最低值約3%-5%,料面相對位置在爐腰附近;拐點(diǎn)過后由于料層逐漸變薄,CO2上升過程被C還原成CO的反應(yīng)減弱,所有CO2含量會逐漸回升。放散時間主要根據(jù)頂溫來決定,當(dāng)TRT出口溫度超過200℃,就要準(zhǔn)備放散。

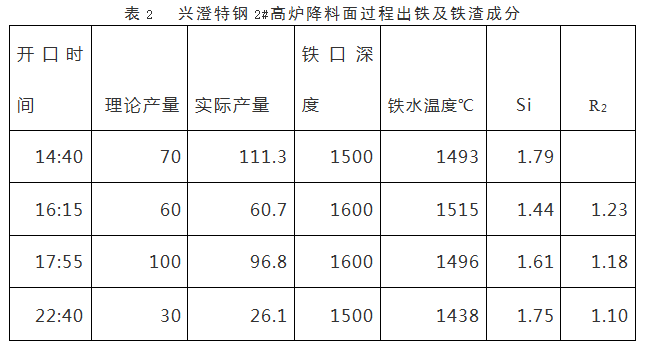

3.2 降料面過程

4月22日15:00加完蓋面焦15噸后開始停止加料,風(fēng)量1300m3/min,頂壓90kpa。隨著料面不斷下降,料層不斷變薄,頂壓出現(xiàn)波動,逐步減風(fēng)降低頂壓,保證合適壓差,避免出現(xiàn)管道行程;同時根據(jù)爐溫及理論燃燒溫度調(diào)整風(fēng)溫,16:00風(fēng)量減至1150 m3/min,頂壓83kpa穩(wěn)定下來;19:30TRT出口溫度超過200℃,19:45爐頂通N2,20:00開爐頂放散煤氣;20:10切煤氣結(jié)束,20:35 CO2含量出現(xiàn)拐點(diǎn)回升趨勢,判斷料面處于爐腹位置,減風(fēng)至950 m3/min,頂壓21kpa,22:02減風(fēng)至830 m3/min,頂壓15kpa。 22:30有一次輕度爆震,分析原因是煤氣中氧含量超標(biāo)所致,23:45觀察風(fēng)口變暗,風(fēng)口前焦炭已降到風(fēng)口中心線以下,判斷料面已降到位,立即組織休風(fēng),歷時9小時5分鐘。

3.3 爐前出鐵工作:

爐前的主要任務(wù)是保證出凈渣鐵,要保證正常的鐵口深度及角度;通過計(jì)算從降料面前一爐開始算起,應(yīng)該有289t理論鐵量,最后一爐鐵出鐵間隔延長至3小時26分鐘,最后實(shí)際出鐵295t,與理論計(jì)算量一致。

4 結(jié)語

興澄特鋼2#高爐降料面停爐,通過采用先進(jìn)爐頂霧化打水設(shè)備,首次使用均壓N2進(jìn)行爐頂稀釋煤氣中的H2和O2,合理的停爐爐料結(jié)構(gòu),優(yōu)化操作過程控制參數(shù),實(shí)現(xiàn)安全、環(huán)保、高效停爐。

(1)停爐前,對爐料結(jié)構(gòu)和料制進(jìn)行調(diào)整,控制好降料面過程的爐渣堿度和爐溫平衡,保證良好的渣鐵流動性;同時對停爐前的設(shè)備進(jìn)行大規(guī)模的點(diǎn)檢確認(rèn),確保降料面過程設(shè)備零故障。

(2)整個降料面過程采用前期回收煤氣的空料線法,采用大風(fēng)量,高頂壓,大大縮短了降料面時間,同時利用TRT的降溫功能,有效延長了回收煤氣的時間,既減少了環(huán)境污染,又減少了煤氣浪費(fèi);

(3)使用先進(jìn)的爐頂霧化打水設(shè)備。霧化效果好,使得水汽在爐身上部就已經(jīng)汽化,根本就不會到達(dá)料面,因此,這次降料面的焦炭達(dá)到風(fēng)口中心線以下,風(fēng)口還沒有吹黑,另一方面霧化水到不了料面,避免了和高溫料面直接接觸,減少了因水汽急劇膨脹而產(chǎn)生的爆震;后期一次輕度爆震是因?yàn)檠鯕夂砍瑯?biāo)所致,對降料面停爐過程影響不大;本次停爐過程還是比較順利的,風(fēng)壓、頂壓平穩(wěn)過渡,直到休風(fēng)結(jié)束。

(4)本次降料面停爐首次使用爐頂均壓N2進(jìn)行稀釋煤氣中的H2和O2,有效減少爐身上部可能發(fā)生的爆震現(xiàn)象。

(5)不足之處,最后一次鐵漏鐵口,導(dǎo)致渣鐵排放不暢,雖然理論鐵量出來了,但爐渣有部分未排出,導(dǎo)致風(fēng)口前下方的焦炭有部分冷渣存在,影響后期的開爐工作。

參考文獻(xiàn)

[1] 范廣權(quán). 高爐煉鐵操作. 北京:冶金工業(yè)出版社,2003.295-302

[2] 周傳典. 高爐煉鐵生產(chǎn)技術(shù)手冊 [M] .北京:冶金工業(yè)出版社,2002年第一版

(責(zé)任編輯:zgltw)