-

摘 要:某鋼廠生產(chǎn)的碳素結(jié)構(gòu)鋼板坯表面存在凹陷、裂紋和嚴重振痕等缺陷。其原因是由于保護渣熔化溫度總體偏高,黏度偏大,渣耗小,液渣膜不均勻,潤滑效果差等問題引起。因此需要對保護渣進行優(yōu)化,結(jié)果表明:優(yōu)化后的保護渣熔化溫度控制在1070℃左右,熔速控制在45s左右;黏度控制在0.9Pa·s左右;結(jié)晶孕育時間控制在60s±10s,臨界冷卻速度控制在100℃/s左右。鑄坯表面振痕輕微,表面質(zhì)量得到明顯改善。

關(guān)鍵詞:保護渣;碳素結(jié)構(gòu)鋼;黏度;振痕

Optimization analysis of mould powder for carbon structural steel slab continuous casting

Yang Fan1,2,Han Yihua1,2,Xu Jinzhong1,2,Zhu Liguang1,2

(1.College of Metallurgy and Energy,North China University of Science and Technology,Tangshan 063000,Hebei,China; 2. Hebei High Quality Steel Continuous Casting Engineering and Technology Research Center,Tangshan 063000,Hebei,China)

Abstract:The surface of the carbon structural steel slab produced by a steel mill has defects such as depressions, cracks and severe vibration marks. The reason is that the melting temperature of the protective slag is generally high, the viscosity is large, the slag consumption is small, the liquid slag film is uneven, and the lubrication effect is poor.Therefore, it is necessary to optimize the flux.The results show:The optimized melting temperature of the protective slag is controlled at about 1070 °C, the melting speed is controlled at about 45 s, the viscosity is controlled at about 0.9 Pa·s, the crystallization time is controlled at 60 s ± 10 s, and the critical cooling rate is controlled at about 100 ° C / s.The surface of the slab has a slight vibration mark and the surface quality is significantly improved.

Key word:covering slag;carbon structural steel;Viscosity;vibration mark

1 引言

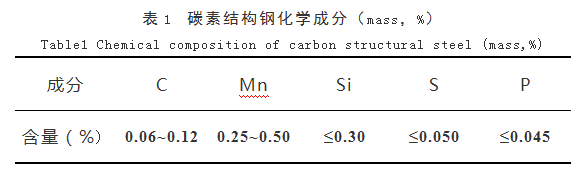

碳素結(jié)構(gòu)鋼用于建筑,結(jié)構(gòu),摩托車車架,農(nóng)用機等[1]。它具有高的塑性、韌性和焊接性能,良好的壓力加工性能,但強度低[2]。碳素結(jié)構(gòu)鋼鋼種的化學(xué)成分如下表1所示。

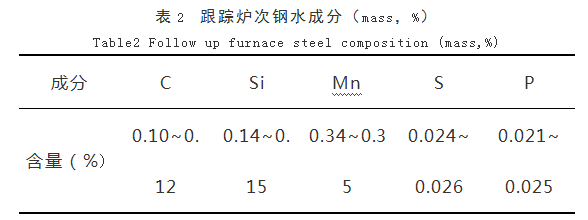

在北方某鋼廠現(xiàn)場連續(xù)跟蹤了五個爐次的澆鑄情況,實際生產(chǎn)所用鋼水成分范圍如下表2。

該鋼廠在生產(chǎn)不同斷面的板坯過程中,在鑄坯表面出現(xiàn)了不同程度的表面質(zhì)量缺陷,嚴重影響效益,其中最突出的是表面凹陷、裂紋和振痕嚴重,具體表面缺陷形貌情況如。

可以看出,鑄坯存在嚴重的表面縱裂缺陷、部分振痕缺失、保護渣熔化不良;凹坑的出現(xiàn)不規(guī)律,但出現(xiàn)位置均在面部,伴隨鑄坯表面凹坑的出現(xiàn),往往在凹坑處有裂紋和穿鋼出現(xiàn)。從保護渣角度出發(fā),對于碳素結(jié)構(gòu)鋼這類存在一定包晶鋼范疇的裂紋敏感性鋼種,需要均勻的渣膜均勻傳熱;此外,振痕嚴重,需要足夠的液渣填充來實現(xiàn)潤滑,需改善保護渣的熔化特性,維持合理的黏度等,以控制潤滑和傳熱均勻性[3]。

2 實驗設(shè)備

2.1 熔化溫度及熔化速度測試裝置

Fig.2 Schematic diagram of test device for melting temperature of slag

2.2 黏度測試裝置

對于保護渣黏度特性而言,黏度數(shù)據(jù)準確、可靠顯得尤為重要。論文采用HF-201型黏度儀測試保護渣黏度,測試為1300℃,黏度單位為Pa·s,黏度測試系統(tǒng)為內(nèi)柱體旋轉(zhuǎn)法,圓柱體在高溫液態(tài)爐渣中以12rmp速度旋轉(zhuǎn),與高溫熔渣產(chǎn)生層流性質(zhì)的內(nèi)摩擦力,導(dǎo)致吊絲產(chǎn)生一個扭角φ。在吊絲彈性范圍內(nèi)扭角的大小與自身的角速度ω、爐渣的黏度η關(guān)系如式(1)、(2)和(3)[8]所示:

2.3 結(jié)晶溫度測試裝置

采用SHTT-Ⅱ型熔化結(jié)晶溫度測定儀測定保護渣熔化結(jié)晶溫度,設(shè)備如圖4所示。實驗前用K2SO4進行標定;將混合均勻的試樣研磨至200目,取少許試樣平鋪在U型熱絲端頭,設(shè)置預(yù)定程序,熱電偶將按預(yù)定程序加熱,并在計算機上顯示熱電偶溫度值,通過計算機屏幕可以觀察到試樣物性變化過程。

3 現(xiàn)場保護渣理化性能檢測結(jié)果

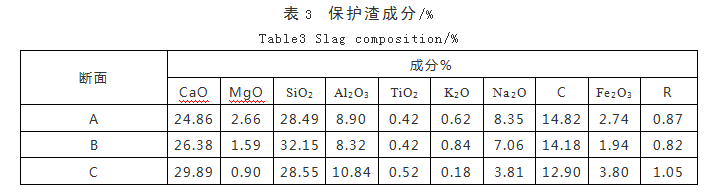

為了系統(tǒng)研究該廠保護渣的冶金特性,掌握其理化性能,對該廠不同斷面用保護渣進行了工業(yè)分析,具體成分見表3。

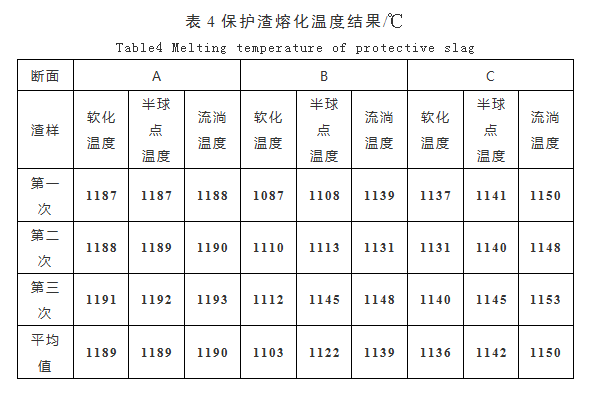

3.1 熔化溫度

將三個斷面脫碳后的保護渣進行研磨,選取粒度在200目以下的渣樣粉進行實驗,制取試樣后利用全自動高溫保護渣熔點熔速測定儀進行測試。為保護渣試樣在熔化過程中的變形圖,從左至右依次為軟化溫度、半球點溫度、流動溫度所對應(yīng)的試樣視圖。

從以上結(jié)果可以看出,這三種保護渣的半球點溫度均在1100℃以上,其中斷面A用保護渣的熔化溫度高達1189℃;此外,A用保護渣的軟化溫度、熔化溫度和流淌溫度幾乎為同一溫度,溶化性能不好。熔化溫度對結(jié)晶器彎月面上方的液渣傳熱和熔渣層的產(chǎn)生以及渣耗有影響,與結(jié)晶器保護渣的絕熱保溫性能和潤滑性能密切相關(guān)。在連鑄過程中,結(jié)晶器保護渣的熔化溫度影響鋼液面上熔渣層的厚度,從而影響保護渣向結(jié)晶器和坯殼之間的流入量。

3.2 熔化速度

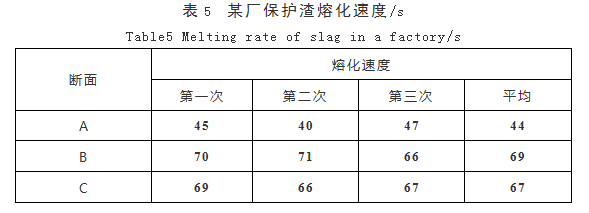

熔化速度測試所用保護渣試樣依然是壓實之后的Ф3×3mm小圓柱,但是試樣成分與熔化溫度測試所用試樣不同,熔化速度測試所用試樣為原渣,即未脫碳保護渣。熔化速度在1350℃氛圍下測試,其測試結(jié)果如下表5。

從以上結(jié)果可以看出,斷面A用保護渣熔化速度較快,斷面B和C用保護渣熔化速度相當,均比斷面A用保護渣熔化速度慢。熔化速度對控制熔渣層厚度、結(jié)晶器與坯殼之間間隙渣膜的均勻性和渣耗有重要作用[4],熔化速度太快,結(jié)晶器內(nèi)鋼液面上不容易形成粉渣層,保護渣失去保溫的功能,容易形成冷皮和造成皮下夾渣多等缺陷;融化速度太慢,熔渣層過薄,液態(tài)渣向結(jié)晶器與坯殼的間隙流入不足且不均勻,影響潤滑、限制拉速、極易產(chǎn)生裂紋,嚴重會引起粘結(jié)漏鋼[5]。

3.3 粘度特性

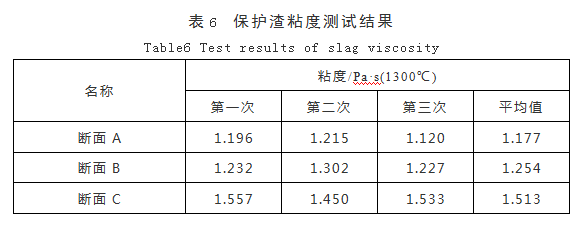

設(shè)定升溫制度后,啟動電爐加熱,稱量去碳后的保護渣350克,當電爐加熱升溫至實驗溫度1300℃后,將已經(jīng)稱量好的實驗渣分次加入石墨坩堝,并放置于爐管中央,待渣樣全部加完熔化后,將吊掛裝置緩慢地放入高溫爐內(nèi)。粘度測試結(jié)果如表6所示。

由上述數(shù)據(jù)可以看出:這三種保護渣黏度太高,粘度是保護渣的重要物性之一,它直接影響到鑄坯振痕的形成、渣膜的潤滑作用及液渣吸收夾雜物的能力。粘度過高,會使液渣流入困難使渣膜變薄,渣的流動性能變差,潤滑不良。斷面C用保護渣粘度高達1.5Pa·s,粘度遠高于保護渣粘度經(jīng)驗值。保護渣粘度高,勢必導(dǎo)致液渣流入困難,渣膜形成間斷不均勻,嚴重影響均勻傳熱和合理潤滑。

3.4 結(jié)晶特性

對于該廠所用保護渣結(jié)晶特性的檢測,采用SHTT-Ⅱ型熔化結(jié)晶溫度測試儀進行實驗。該設(shè)備加熱元件兼測溫元件是一種U形雙鉑銠絲,實驗控溫曲線。

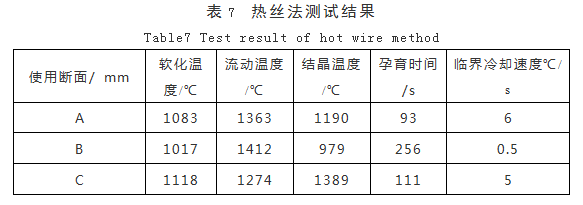

為確保試驗結(jié)果的準確性,每次試驗前利用K2SO4進行溫度校核,對設(shè)備參數(shù)進行修正。同一試樣,測試3次,且3次都要換熱絲,不能一副熱絲反復(fù)測試同一試樣。實驗結(jié)果如表7所示。

從實驗結(jié)果可以看出三種保護渣的結(jié)晶溫度分別為:1190℃、979℃和1138℃孕育時間為:93s、256s和111s說明這三種保護渣難結(jié)晶。

綜合上述各項參數(shù)可以看出:

(1)熔化性差:分熔現(xiàn)象,液渣層薄,渣膜不均勻和不充分;

(2)熔化速度慢:渣膜不均勻、不充分、局部摩擦力高,目前:60~80s,消耗量低,液渣層薄;

(3)結(jié)晶性能差:導(dǎo)熱快,坯殼不均勻,不易結(jié)晶(尤其是150×(230~420)斷面A的保護渣)。

這兩種保護渣用于Q195B鋼的生產(chǎn),其熔化溫度,熔化速度,結(jié)晶性能和黏度較差,均需要進一步優(yōu)化,并按照不同斷面進行系列化性能設(shè)計。

4 保護渣理化性能優(yōu)化

研制保護渣的出發(fā)點是在給定的工藝條件下諸如澆注條件、澆注速度、結(jié)晶器的振幅和鑄坯斷面,來保證鑄坯質(zhì)量,滿足拉速要求。根據(jù)現(xiàn)行設(shè)備和工藝條件,基于碳素結(jié)構(gòu)鋼鋼種的凝固特性分析,在結(jié)晶器內(nèi)鋼水凝固傳熱的基礎(chǔ)上,對保護渣的熔化特性進行優(yōu)化設(shè)計。

4.1 熔化溫度優(yōu)化

熔化溫度對保護渣而言十分重要,在彎月面附近區(qū)域,當鑄坯表面溫度大于保護渣的熔化溫度時,在結(jié)晶器與鑄坯之間存在液態(tài)渣膜,此時,該區(qū)域鑄坯受到的摩擦力為液體摩擦力;當某區(qū)域鑄坯表面溫度小于保護渣的熔化溫度時,在結(jié)晶器與鑄坯之間完全為固態(tài)渣膜,此時,該區(qū)域鑄坯受到的摩擦力為固體摩擦力。設(shè)計合適的熔化溫度,首先要保證在結(jié)晶器長度內(nèi)全程液態(tài)摩擦,即實現(xiàn)“全程液態(tài)潤滑”[6]。同時,降低熔化溫度,固態(tài)渣膜厚度減薄,有利于加強結(jié)晶器傳熱,進而為提高拉速提供可能。

為了實現(xiàn)“全程液態(tài)潤滑”, 保證在結(jié)晶器長度方向始終存在一定厚度的液渣膜,應(yīng)使保護渣熔點稍低于或等于結(jié)晶器下口處坯殼表面溫度。對此,運用ANSYS有限元分析軟件模擬了結(jié)晶器出口鑄坯溫度場分布,其結(jié)果如圖9所示,同時通過鑄坯凝固傳熱數(shù)學(xué)模型計算了連鑄結(jié)晶器出口處鑄坯的溫度,具體工藝參數(shù)及計算結(jié)果如表8所示。

綜上所述,碳素結(jié)構(gòu)鋼連鑄保護渣在不同斷面的熔化溫度應(yīng)稍低于或等于上述的最低溫度,即可保證結(jié)晶器內(nèi)的“全程液態(tài)潤滑”。因此,保護渣設(shè)計熔化溫度應(yīng)低于或等于1072℃,綜合傳熱和潤滑要求,設(shè)計保護渣熔點均為1070±20℃。

4.2 熔化速度優(yōu)化

合適的熔化速度是保護渣在結(jié)晶器內(nèi)鋼液面上形成并保持合理渣層結(jié)構(gòu)、充分發(fā)揮保護渣冶金功能[7](如絕熱保溫、防止二次氧化、吸收夾雜、形成均勻渣膜和良好潤滑等)的重要保證。用于板坯連鑄的保護渣應(yīng)具有適當?shù)娜刍俣龋员3肿銐虻娜墼鼘雍穸龋瑵M足渣膜消耗的需要。根據(jù)現(xiàn)場經(jīng)驗和相關(guān)研究,給出優(yōu)化數(shù)值為45±10s。

4.3 粘度優(yōu)化

粘度是決定保護渣消耗量和均勻流入的重要性能之一,它直接關(guān)系到熔化的保護渣在彎月面區(qū)域的行為。保護渣粘度高,很難流入到鋼水彎月面與結(jié)晶器壁之間。所以一般認為保護渣的粘度是決定保護渣渣膜潤滑性能的最重要因素。研究表明,粘度設(shè)計應(yīng)遵循 匹配原則和穩(wěn)定性原則。

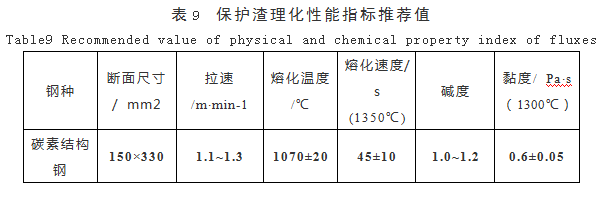

不同的拉速對保護渣的潤滑性能有不同要求,因此,應(yīng)根據(jù)拉速范圍確定與之相適應(yīng)的保護渣粘度。對于板坯,在拉速為1.1~1.3m/min條件下,應(yīng)控制在0.36 Pa·s ~0.52 Pa·s,Q195B鋼連鑄用保護渣設(shè)計粘度應(yīng)該控制在0.60±0.05Pa·s。同時,為保證板坯連鑄保護渣具有良好的穩(wěn)定性以及潤滑性能,保護渣的堿度應(yīng)該適當降低。堿度應(yīng)控制在1.0~1.2。

4.4 結(jié)晶溫度優(yōu)化

一般而言,較高的結(jié)晶溫度會使鑄坯發(fā)生粘結(jié)的幾率大幅增加,從而引起粘結(jié)漏鋼。實驗測得該廠Q195B鋼連鑄用保護渣結(jié)晶性能差,導(dǎo)熱快,坯殼不均勻,因此在設(shè)計保護渣結(jié)晶溫度時應(yīng)低于1300℃。較高保護渣結(jié)晶溫度必然使傳熱均勻。這可以通過提高保護渣堿度來實現(xiàn),可以同時兼顧提高熔點和粘度的要求。

4.5 推薦冶金性能指標

由表2可以看出,該廠當前鋼水碳含量范圍在0.10~0.12%,處在包晶鋼范圍,裂紋,特別是縱裂敏感性強,所以建議鋼水碳含量避開包晶鋼范圍在0.08%以下。

綜合上述各項設(shè)計指標,得出該廠碳素結(jié)構(gòu)鋼連鑄用保護渣在不同斷面條件下的理化性能推薦值如表9所示。

5 優(yōu)化后冶金性能結(jié)果

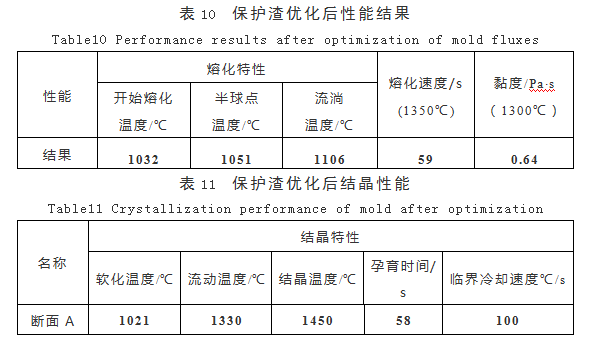

根據(jù)保護渣理化性能推薦值保護渣廠家做出相應(yīng)的性能調(diào)整。鑄坯表面質(zhì)量得到明顯改善,優(yōu)化后的性能如表10和表11所示。

優(yōu)化后保護渣熔化性能結(jié)果在推薦指標范圍之內(nèi),使用優(yōu)化后的保護渣,鑄坯質(zhì)量得到很大提高,滿足生產(chǎn)使用。

6 結(jié)論

1)試驗檢測發(fā)現(xiàn),現(xiàn)行各個斷面所用保護渣熔化溫度均較高,保護渣熔點比較高,結(jié)晶困難,容易致使碳素結(jié)構(gòu)鋼板坯表面出現(xiàn)凹坑,振痕嚴重、角部鉤狀振痕等缺陷。

2)通過結(jié)晶器下口鑄坯表面溫度分布分析以及現(xiàn)場經(jīng)驗和相關(guān)研究,得出保護渣的熔點應(yīng)降低至1030℃±20℃,融化速度控制在45s±10s。

3)保護渣經(jīng)過優(yōu)化后,熔化性能穩(wěn)定,鑄坯表面質(zhì)量明顯得到提高。

參考文獻

[1] 柯日. 碳素結(jié)構(gòu)鋼及其應(yīng)用[J]. 金屬世界,1997,(04):6-7.

[2] 毛信孚,劉小文,王玉,馮紅超. 碳素結(jié)構(gòu)鋼與高速工具鋼摩擦焊與閃光焊接頭的組織和性能[J]. 材料工 程,2006,(12):28-31.

[3] 巴鈞濤,文光華,唐萍,等. 寬厚板包晶鋼的保護渣[J]. 北京科技大學(xué)學(xué)報,2009,31(6):696-700.

[4] 艾國強. 炭質(zhì)材料對連鑄保護渣熔化性能的影響[J]. 甘肅冶金,2000,(03):13-17.

[5] Lee I R.《鑄造條件下結(jié)晶器粉末的優(yōu)化技術(shù)》,1988,煉鋼會議,175.

[6] 朱立光,韓毅華,趙俊花. 板坯連鑄結(jié)晶器保護渣性能的高拉速適用性研究[J]. 特殊鋼,2008,(04):1-4.

[7] 汪寧,孟祥寧,楊杰,左曉靜,朱苗勇.連鑄振動結(jié)晶器內(nèi)液態(tài)保護渣消耗機理[J]. 鋼鐵研究學(xué)報,2016,(11):12-17.

[8] 靳星, 文光華, 唐萍, 等. 連鑄結(jié)晶器保護渣物理性能測試系統(tǒng)的開發(fā)[J]. 物理測試, 2007, (01):33-36+39.

(責任編輯:zgltw)