-

摘 要:簡述了石灰與鎂粉在復(fù)合噴吹中脫硫的原理與作用,其中鎂粉對脫硫起到?jīng)Q定作用,但石灰也對脫硫的最終效果有重要影響。通過大量的實(shí)踐爐次,研究了石灰與鎂粉配比參數(shù)分別為2.0~3.5:1 3.5~5.0:1 5.0~6.5:1情況下,對回硫率、鐵水損失、過程溫降、脫硫時(shí)間及轉(zhuǎn)爐冶煉效果等因素影響的分析,結(jié)果表明,采用石灰:鎂粉配比3.5~5.0:1時(shí),可實(shí)現(xiàn)回硫小于0.0035%,鐵損小于26Kg/噸鐵,溫降低于18℃,鋼水收得率87%以上,達(dá)到脫硫效果好成本降低等顯著成果。

關(guān)鍵詞:噴吹;脫硫;石灰與鎂粉 ;參數(shù);分析

Analysis of lime and magnesium

in the compound injection for desulfurization

Yang Fang1 Wu Ming2 Li Ming3

(1、The First Iron and Steel Mill of Maanshan Iron and Steel Co.,Ltd.,Maanshan 24300,China; 2、The First Iron and Steel Mill of Maanshan Iron and Steel Co.,Ltd.,Maanshan 24300,China;3、The First Iron and Steel Mill of Maanshan Iron and Steel Co.,Ltd.,Maanshan 24300,China)

Abstract:The principle and effect of lime and magnesium powder in the compound injection for desulfurization, in which magnesium play a decisive role on the desulfurization . However, lime has an important influence on the final effect of desulfurization. Through a lot of practice study on the lime and magnesium ratio parameters were 2 ~ 3.5:12.0~3.5:13.5~5.0:15.0~6.5:1, the influence of factors such as the recovery of sulfur, the loss of molten iron, the temperature drop of the process, the time of desulfurization and the smelting effect of the converter were analyzed. Analysis showed that the parameters of lime and magnesium powder is 3.5 ~ 5.0:1 ratio, achieve the result that less than 0.0035% sulfur, temperature drop below 18℃, less than 26kg/ t of iron loss,the yield of molten steel is above 87% , achieve the significant results on the desulfurization and cost reduction .

Key words: injection; desulfidation ;lime and magnesium powder;parameter; analysis

鐵水預(yù)處理是冶煉高品質(zhì)鋼種重要手段,其中,作為鐵水預(yù)處理主要方法之一復(fù)合噴吹工藝具有脫硫效果好,經(jīng)濟(jì)可靠,適用性強(qiáng)的特點(diǎn),受到廣泛應(yīng)用;但在實(shí)際運(yùn)用中石灰與鎂粉之間參數(shù)如何配比,對脫硫最終實(shí)際效果即回硫程度、溫度損失、鐵損及對轉(zhuǎn)爐冶煉有著重要影響[1]。馬鋼120噸轉(zhuǎn)爐在冶煉低硫鋼時(shí)采用復(fù)合噴吹技術(shù),經(jīng)過對石灰與鎂粉配比參數(shù)反復(fù)實(shí)踐對比,最終優(yōu)化確定了石灰與鎂粉配比參數(shù)為3.5~5.0:1,以取得脫硫率高、回硫少、溫降小、鐵損少、成本低的顯著效果。

1 復(fù)合噴吹原理及特點(diǎn)

復(fù)合噴吹是利用惰性氣體(N2、Ar)作載體將脫硫粉劑(CaO、Mg)由噴槍噴入鐵水中,載氣同時(shí)起到攪拌鐵水的作用,使脫硫劑和鐵水之間充分混合進(jìn)行脫硫;其原理是將流態(tài)化石灰和鎂粉按一定比例在管道中混合,通過噴槍噴入鐵水中進(jìn)行脫硫的技術(shù),在復(fù)合噴吹中鎂是最主要的脫硫劑,其脫硫機(jī)理分兩步進(jìn)行:金屬鎂由氮?dú)饣驓鍤鈧鬏斖ㄟ^噴槍進(jìn)入高溫鐵水,鎂首先氣化并溶入鐵水中,鐵水中的溶解〔Mg〕l和氣態(tài)(Mg)g都能與硫迅速反應(yīng)生成固態(tài)硫化鎂MgS(S),上浮進(jìn)入渣中經(jīng)扒渣去除,

Mg(金屬)→Mg(g)→Mg(l)

Mg(g)﹢〔S〕= MgS(S) △G=-435138+184.27J/mol [1]

Mg(l)﹢〔S〕= MgS(S) △G=-398700+91.75 J/mol [2]

[1]、[2]兩個(gè)脫硫反應(yīng)同時(shí)進(jìn)行,有研究表明:與氣泡表面的硫進(jìn)行反應(yīng)的氣體鎂的比例不超過全部脫硫鎂的10%,絕大部分的鎂脫硫(約90%)來自鐵水中溶解鎂與硫反應(yīng)[2]。

1.1復(fù)合噴吹原理

由于金屬鎂的熔點(diǎn)為651℃,沸點(diǎn)為1110℃,在高溫下Mg和S有很強(qiáng)的親和力,鎂和硫的反應(yīng)熱力學(xué)和動(dòng)力學(xué)條件很好,只要噴入足夠量的鎂粉,完全能夠?qū)㈣F水中硫脫至0.002%以下;同時(shí)由于鎂氣泡在鐵水中上浮速度很快,與〔S〕接觸幾率不是很高,脫S反應(yīng)主要以[2]式為主。

1.2 復(fù)合噴吹脫硫過程

在實(shí)際脫硫過程中,石灰本身也起到一定脫硫作用CaO+[S]=CaS+[O],但與鎂粉脫硫效果相比其作用是次要的,在復(fù)合噴吹中流態(tài)化石灰主要作為載體起到鎂粉分散劑作用,可成為大量鎂氣泡形成的核心,減少鎂氣泡的成長直徑,降低鎂氣泡的上浮速度,從而強(qiáng)化鎂向鐵水中溶解度,對提高鎂的脫硫效果抑制噴濺發(fā)生有積極作用,對鎂脫硫產(chǎn)物MgS與石灰CaO結(jié)合生產(chǎn)CaMgSO2起到固化作用,進(jìn)入渣中經(jīng)扒渣去除[3]。

1.3 復(fù)合噴吹特點(diǎn)

雖然鎂脫硫是放熱反應(yīng),但除了常溫下氮?dú)饣驓鍤狻㈡V粉、石灰、噴槍等物理吸熱影響外,主要是由于鎂脫硫反應(yīng)激烈氣流攪拌引發(fā)噴濺及渣中含鐵扒渣操作,必將造成溫度損失、鐵損、材料等一系列消耗。

在復(fù)合噴吹實(shí)踐中,石灰與鎂粉參數(shù)之間配比關(guān)系對鐵水脫硫效果,如回硫量(轉(zhuǎn)爐終點(diǎn)硫—鐵水終點(diǎn)硫之差),鐵水溫降、鐵損、脫硫時(shí)間,以及對轉(zhuǎn)爐冶煉成本均有重要影響,需在實(shí)踐中研究不斷優(yōu)化。如何做到脫硫效率高,低耗(脫硫劑、鐵損) 、低溫降、低成本、扒渣干凈回硫少,這是復(fù)合噴吹中石灰與鎂粉之間參數(shù)如何配比起到關(guān)鍵因素,也是本文研究重點(diǎn)。

2 石灰與鎂粉參數(shù)配比對脫硫效果影響分析

通過調(diào)整流態(tài)化石灰與鎂粉管道孔板候口直徑和輸送氣體壓力,可以得到不同的石灰與鎂粉之間參數(shù)配比,可分為石灰與鏷粉在2.0~3.5:1、3.5~5.0:1、5.0~6.5三種參數(shù)配比情況對脫硫效果影響分析:

2.1對回硫率的影響分析

回硫率是指在轉(zhuǎn)爐基本相同的原材料和冶煉條件下,將鐵水脫至相同的終點(diǎn)硫,經(jīng)轉(zhuǎn)爐冶煉后鋼水終點(diǎn)硫與鐵水終點(diǎn)硫之差,反映鐵水脫硫最終真實(shí)效果;按三種不同石灰與鎂粉參數(shù)配比下將進(jìn)行鐵水脫硫至相同終點(diǎn),并統(tǒng)計(jì)轉(zhuǎn)爐其他冶煉條件相同的爐次,其轉(zhuǎn)爐終點(diǎn)硫與鐵水原始硫關(guān)系如圖1:

從圖分析可得出:相同石灰與鎂粉配比條件下噴入相同量的鎂粉,如果鐵水終點(diǎn)硫高,相應(yīng)地轉(zhuǎn)爐終點(diǎn)硫也高,回硫率相應(yīng)就越低,其回硫率呈現(xiàn)減少的趨勢,若鐵水終點(diǎn)硫低,轉(zhuǎn)爐終點(diǎn)硫也低,回硫率呈現(xiàn)增加的趨勢;不同的石灰與鎂粉配比情況下,石灰與鎂粉配比越大,回硫就越低,石灰與鎂粉配比越小,回硫就越高,但石灰與鎂粉配比達(dá)到3.5:1以上,對回硫率影響很小[4]。

生產(chǎn)實(shí)踐中回硫率實(shí)際上與脫硫后扒渣是否干凈有關(guān),石灰與鎂粉配比越大,一是渣量大容易充分扒渣干凈,二是即使未扒干凈,殘留渣中含S量也低,對回硫影響小,相反石灰與鐵粉配比越小,一是渣量小,不易扒干凈,二是未扒凈殘留渣,含S高,對回硫影響大,當(dāng)石灰與鎂粉配比在3.5~5.0:1左右,基本可確保回硫量小于0.003%以下 [5] 。

2.2對鐵損的影響分析

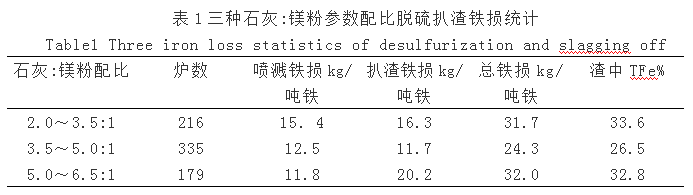

鐵損分二部分:一是噴吹過程,由于噴濺產(chǎn)生的鐵損,二是扒渣過程中帶走的鐵損,包括石灰成渣中鐵珠和扒渣順帶出的鐵水的損失,從實(shí)踐統(tǒng)計(jì)的數(shù)據(jù)看如表1:石灰:鎂粉參數(shù)配比在2.0~3.5:1和5.0~6.5:1時(shí)比3.5~5.0:1要高,兩者鐵損都比較大,原因是當(dāng)石灰與鎂粉配比低時(shí),噴吹過程噴濺比較大,因?yàn)橛捎谑疑伲V粉汽化、溶化以及與鐵水中[S]反應(yīng)的核心著附點(diǎn)就少,單位時(shí)間鎂粉噴入多,造成鎂粉集中汽化上浮,反應(yīng)激烈,易造成噴濺,同時(shí)因?yàn)槭疑伲瑖姶岛蟪稍恳采伲窃鼤r(shí)易帶出鐵水,噴濺鐵損和扒渣鐵損兩者接近,總鐵損在33kg/噸鐵左右;當(dāng)石灰與鎂粉配比過高>5.5:1,雖噴吹過程平穩(wěn),但由于成渣量大,造成渣中帶含鐵量也大,更由于噴入大量石灰使鐵水溫度下降較多,扒渣時(shí)易粘上更多鐵水帶出,同時(shí)渣量大相應(yīng)扒渣量也大造成帶出鐵損也多,兩者造成扒渣鐵損遠(yuǎn)遠(yuǎn)超出噴濺鐵損,是造成鐵損高主要原因,總鐵損在32kg/噸鐵左右;相應(yīng)地若石灰與鎂粉配比適中,在3.0~3.5:1之間,不僅噴吹過程平穩(wěn),而扒渣量適中,有利于減少渣中鐵損和扒渣帶出鐵量,噴濺鐵損和扒渣鐵損接近,總鐵損在24kg/噸鐵左右,鐵損處于最少狀態(tài);再通過對脫硫渣渣中TFe含量分析,石灰:鎂粉參數(shù)配比在2.0~3.5:1、5.0~6.5時(shí),渣中TFe含量都在31%以上,參數(shù)在3.5~5.0:1時(shí)渣中TFe含量都在27%以下。

2.3對溫度的影響

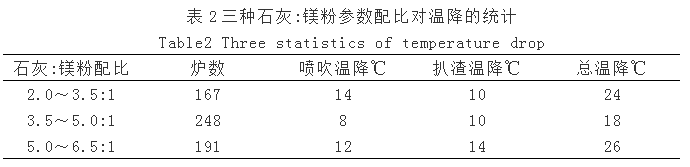

雖然鎂脫硫是放熱反應(yīng),但整個(gè)脫硫過程鐵水是降溫的,這除了常溫下氮?dú)饣驓鍤狻㈡V粉、石灰、噴槍等需要物理吸熱影響外,但這是次要的,最主要還是由于噴吹過程中有噴濺現(xiàn)象和扒渣操作造成溫度損失大,在實(shí)踐中噴濺大、噴吹時(shí)間長、扒渣時(shí)間長,鐵水溫降就大,如表2統(tǒng)計(jì)可看出:在相同的噴吹條件下,不同的石灰與鎂粉參數(shù)配比對噴吹溫降和扒渣溫降影響是不一樣,具體分析當(dāng)石灰:鎂粉參數(shù)配比在2.0~3.5:1時(shí),噴吹溫降大于扒渣溫降,這主要與噴吹過程噴濺大、鐵水?dāng)嚢杓ち矣嘘P(guān),石灰:鎂粉參數(shù)配比在5.0~6.5:1時(shí)扒渣溫降大于噴吹溫降,主要是噴入大量石灰造成降溫大和扒渣量扒渣時(shí)間長大有關(guān),總的溫降最大,石灰:鎂粉參數(shù)配比在3.0~5.0:1時(shí),噴吹溫降和扒渣溫降差不多,主要與石灰量適中,噴吹過程平穩(wěn)、扒渣時(shí)間短有關(guān),整個(gè)噴吹和扒渣過程溫降最小,總溫降在18℃遠(yuǎn)低于上述二種情況。如表2所示,鐵水原始硫在0.035~0.045%,溫度在1310℃~1360℃,目標(biāo)硫0.002%脫硫過程對溫度的影響

2.4對脫硫時(shí)間的影響

實(shí)踐中三種石灰與鎂粉配比,隨著鐵水原始S不同,需脫至相同終點(diǎn)硫,隨鐵水原始硫增加,脫硫時(shí)間延長,因原始硫越高需要噴入鎂粉越多,脫硫時(shí)間、噴吹也相應(yīng)延長,若原始硫相同,而脫至終點(diǎn)硫也相同,石灰與鎂粉配比高,脫硫時(shí)間最長,因單位時(shí)間噴出鎂粉量要少,需延長噴吹時(shí)間;而石灰與鎂粉配比過低,也延長脫硫時(shí)間,主要原因是單位時(shí)間內(nèi)鎂粉量過多,來不及反應(yīng),因缺少石灰等核心易引發(fā)噴濺,造成鎂粉利用率也低;石灰與鎂粉配比3.5.~5.0:1,脫硫時(shí)間最短,反應(yīng)速度平穩(wěn),鎂粉利用率也高。

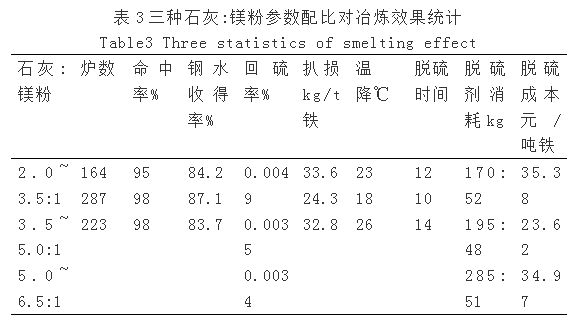

2.5對轉(zhuǎn)爐冶煉效果的影響

通過使用三種石灰:鎂粉參數(shù)配比脫硫后鐵水兌入轉(zhuǎn)爐冶煉低硫鋼時(shí),統(tǒng)計(jì)相同冶煉條件下轉(zhuǎn)爐命中率、回硫率、鋼水收得率以及脫硫過程鐵損、鐵水溫降、 脫硫劑消耗等爐次數(shù)據(jù)如下表3,石灰與鎂粉參數(shù)配比3.5~5.0:1時(shí),其鐵水脫硫和鋼水冶煉效果最好,因鐵損少,溫度損失少,轉(zhuǎn)爐熱量平衡不過吹, 鋼水收得率最高,時(shí)間短可保證正常生產(chǎn)節(jié)點(diǎn)。以鐵水中硫0.040%脫至0.002%為例,鐵水量130噸統(tǒng)計(jì)不同的石灰與鎂粉配比參數(shù)對脫硫效果影響如下表

石灰 980元/噸 鎂粉 15500元/噸 鐵水2300元/噸,溫度損失0.10元/℃,渣中含鐵分別按33.6%、26.5%、32.8%計(jì)算。

3 結(jié)論

復(fù)合噴吹脫硫是鐵水預(yù)處理主要工藝之一,具有很好的脫硫效果,在脫硫?qū)嵺`中石灰與鎂粉在鐵水脫硫過程起到相互依存相互關(guān)聯(lián)作用,其石灰與鎂粉之間配比參數(shù)對脫硫效果即回硫程度、溫度損失、鐵損、時(shí)間及對轉(zhuǎn)爐冶煉有著重要影響。

在復(fù)合噴吹中石灰主要作為載體起到鎂粉分散劑作用,成為大量鎂氣泡形成的核心,可減少鎂氣泡的成長直徑及降低鎂氣泡的上浮速度,強(qiáng)化了鎂向鐵水中溶解度,有效提高鎂的脫硫效果并抑制噴濺發(fā)生,對鎂脫硫產(chǎn)物MgS與石灰CaO結(jié)合生產(chǎn)CaMgSO2起到固化作用,經(jīng)扒渣去除干凈起到防止回硫有積極作用。

石灰與鎂粉之間參數(shù)配比對脫硫效果即回硫程度、溫度損失、鐵損及對轉(zhuǎn)爐冶煉有著重要影響,當(dāng)石灰與鏷粉參數(shù)配比在3.5~5.0:1之間時(shí),可取得脫硫命中率98%、回硫低于0.0035%、鋼水收得率87%、溫降小于18℃、鐵損低于26kg/噸鐵、冶煉成本低的顯著成果。

參考文獻(xiàn)

[1] 張龍強(qiáng),田乃媛,徐安軍。新建鋼廠鐵水預(yù)處理模式的選擇[J] 煉鋼, 2008,(1):58

[2] 郭漢杰,金屬鎂粒鐵水脫硫過程動(dòng)力學(xué)[J] 鋼鐵,2007,(5):40

[3] 龔志作,周莉,樂可襄。CaO基粉劑鐵水脫硫影響因素研究[J] 煉鋼, 2004,(3): 26

[4] 李鳳喜,季具中,武鋼二煉鋼KR法鐵水脫硫生產(chǎn)實(shí)踐[J]煉鋼,2005(5):2

[5] 吳明,鐵水鎂脫硫高效化的研究與應(yīng)用[J] 中國冶金 2008,(6) 28

(責(zé)任編輯:zgltw)