-

摘 要 隨著國家《“十三五”規劃綱要》出臺,鋼鐵行業同時脫硫脫硝刻不容緩。本文在氨法脫硫的基礎上,聯合單級活性炭法脫硝技術對煙氣中的SO2和NOx進行聯合脫除,該工藝相較于目前國內應用的兩級活性炭法,投資運行成本大大降低,且副產物硫酸銨和硫酸也可創造一部分經濟效益。文中考察了空速對活性炭脫硫脫硝效率的影響,并研究了不同工藝制度對氨-炭聯合法脫硫脫硝效率的影響。結果表明:降低空速有利于活性炭脫硫脫硝。但當空速達到1396/h時,繼續降低脫硝效果上升幅度不明顯;提高吸收液pH值和煙氣溫度對脫硫影響不大,有利于提高脫硝效率;提高液氣比有利于脫硫,但不利于脫硝。綜合考慮系統脫硫脫硝效率,運行成本和設備使用壽命,選取液氣比為80L/m3、吸收液pH為6;鑒于燒結煙氣溫度隨工藝操作狀況變化而波動,因此煙氣初始溫度可在此范圍內適當提升。

關鍵詞 燒結煙氣 濕式氨法 活性炭法 脫硫 脫硝

Study On Technology And Principle of Activated Carbon Combined with Ammonia-Based Simultaneously Desulphurization And Denitrification For Sintering Flue Gas

PAN Jian?,WANG Ying-yu?,ZHU Deng-qing,Xu Meng-jie

( School of Minerals Processing and Bioengineering,Central South University,Changsha 410083,China)

Abstract With the national "13th Five-Year Plan "implementation, the iron and steel industry simultaneously desulfurization and denitrification for sintering flue gas is urgently needed. In this paper, we had researched the technology of activated carbon combining with ammonia-based simultaneously desulphurization and denitrification for sintering flue gas. Whose investment and operating costs could be greatly reduced compared with the method of two-stage activated carbon. And its by-products of ammonium sulfate and sulfuric acid could also create the economic benefits. Furthermore, the effects of space velocity on the efficiency of desulfurization and denitrification of activated carbon and the effects of process systems on the efficiency of desulfurization and denitrification of activated carbon combining with ammonia were investigated. The results indicated that the decrease of space velocity was advantage to the desulfurization and denitrification of activated carbon. However, the increase of efficiency of denitrification was not obvious when the space velocity reached 1396 / h; There were little effects on the desulfurization with the increase of the value of pH and flue gas temperature, however, it was beneficial to improve the denitrification efficiency; There were positive effects on the desulfurization with the increase of the increase of liquid gas ratio, however, it was against the efficiency of denitrification. Based on comprehensive consideration of the efficiency of desulfurization and denitrification, operating costs and the service life of equipment, the liquid gas ratio and the value of pH was appropriate to be selected as 80L/m3 and 6,resepectively. The temperature of the flue gas could be appropriately increased within the fluctuation range of the actual operating condition.

Key Words: sintering flue gas; ammonia-based; activated carbon; desulfurization; denitrification

1 背景

向大氣中排放SO2 和 NOx 是造成酸雨的主要原因,中國環境科學院研究表明,酸雨污染每年給我國造成的損失超過1100億元,約占我國GDP的2%~3%[1]。根據國家《“十三五”規劃綱要》,到2020年, SO2 和 NOx 排放總量相比2015年分別降低 15% [2]。而鋼鐵業排放的二氧化硫、氮氧化物等污染物占全國工業的7%~14%[3],在鋼鐵生產過程中40% ~ 60%的SO2和48% 的NOx 又都來自燒結工序。因此,對燒結煙氣進行脫硫脫硝處理十分必要,同時這也是減少鋼鐵工業 SO2 和 NOx排放的重要方法。

目前國外煙氣同時脫硫脫硝技術主要有活性炭法、循環流化床法、半干噴霧法、奧鋼聯的MEROS煙氣凈化技術等,但其普遍投資大、運行費用高,在一定程度上制約了這些技術在我國鋼鐵企業中的廣泛應用。活性炭法是目前國內在燒結尾氣同時脫硫脫硝上獲得應用且效率較高的技術,但該工藝脫硝過程中需要氨的參與,并要求煙氣溫度不超過120℃,且在單級吸附下,脫硝效率只能達到35~50%,需要兩級吸附才能確保80%以上的煙氣脫硝率。這主要由于SO2和NOX同時存在時,活性炭會優先選擇性吸附SO2,物理吸附的NOX可能被SO2置換解析,并且SO2對NO的吸附起抑制作用。因而整體投資和運行成本偏高,制約了其大規模的推廣應用。而氨-硫銨法在我國鋼鐵企業燒結煙氣脫硫中應用較廣,其工程投資、運行成本和投運面積不到活性炭法的一半,且脫硫效率高(90~98%),并具有一定脫硝能力,副產物硫酸銨市場容量大,焦化工序產生的氨水和液氨可以作為其氨源[4-5],生產成本低。

本文利用氨-硫銨法聯合單級活性炭法,首先通過用氨-硫銨法脫除煙氣中絕大部分的SO2和一小部分NOx,釋放活性炭中本來用于吸附SO2的孔容和官能團,同時利用氨-硫銨法不可避免產生的逃逸氨,在無需外加氨源的前提下,再通過單級活性炭法對燒結煙氣進行脫硫脫硝。相較于兩級活性炭脫硫脫硝,采用該工藝可以極大的減少投資和生產成本,且副產物硫酸銨和硫酸也可創造一定經濟效益。基于目前國內相關研究認為影響氨-硫銨法氨逃逸量的工藝參數主要有進口煙氣溫度、吸收液pH值和液氣比等因素[6]。因此,本論文重點研究液氣比、吸收液pH值和煙氣溫度對氨-硫銨法+活性炭法聯合脫硫脫硝效率的影響,研究結果為以氨-硫銨法脫硫工藝的鋼鐵企業選擇適宜脫硝工藝提供理論指導。

2 實驗部分

2.1 研究方法

2.1.1 活性炭材料表征

使用 Nicolet 5700型傅里葉轉換紅外光譜儀(美國 Thermo Nicolet 公司)測定樣品的紅外光譜。樣品的制備采用KBr壓片法,將1mg ACF樣品與200 mg 純KBr 研細混合,在油壓機上壓成透明薄片。制備好的樣品放入紅外光譜儀中進行掃描,掃描范圍為400~4000 cm?1 ,分辨率為 4 cm?1。

2.1.2 活性炭法單級吸附脫硫脫硝

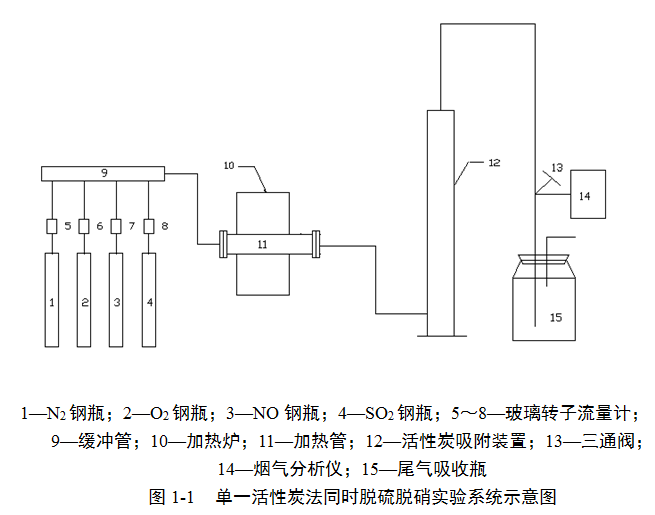

試驗所用活性炭為經過高溫熱處理的活性炭,可直接用于脫硫脫硝工藝。實驗通過靜態配氣法模擬某鋼鐵公司燒結煙氣,首先進行單級活性炭法脫硫脫硝,考察空速對活性炭單級吸附脫硫脫硝的影響,并確定實驗適宜的空速。實驗裝置如圖1-1所示,單一活性炭脫硫脫硝實驗系統主要由模擬煙氣系統、活性炭吸附系統和煙氣檢測系統三部分構成。模擬煙氣系統由配氣裝置和氣體加熱裝置組成,活性炭吸附系統由活性炭吸附塔組成,煙氣檢測系統主要裝置為煙氣分析儀,用于檢測模擬燒結煙氣中各組分的濃度。

實驗具體步驟:先將活性炭裝入吸附塔中,吸附塔為圓柱體形狀,內徑尺寸為φ74mm,在煙氣流量一定的前提下,通過調整活性炭裝入高度來調整空速(單位時間單位體積催化劑處理的氣體量)。在確定相應空速后,打開氣體鋼瓶減壓閥進行模擬燒結煙氣配氣,經標定后的煙氣通過加熱管加熱后進入活性炭吸附塔。活性炭吸附前后煙氣中SO2和NOx的濃度通過煙氣分析儀(MGA5,德國MRU公司)進行測定,在進行測定煙氣中各氣體濃度時,均待反應進行一段時間且煙氣中各組分的濃度趨于穩定時才開始記錄數據,每分鐘記錄一次各組分的濃度,取5min內的平均濃度作為氧化反應后的氣體濃度。

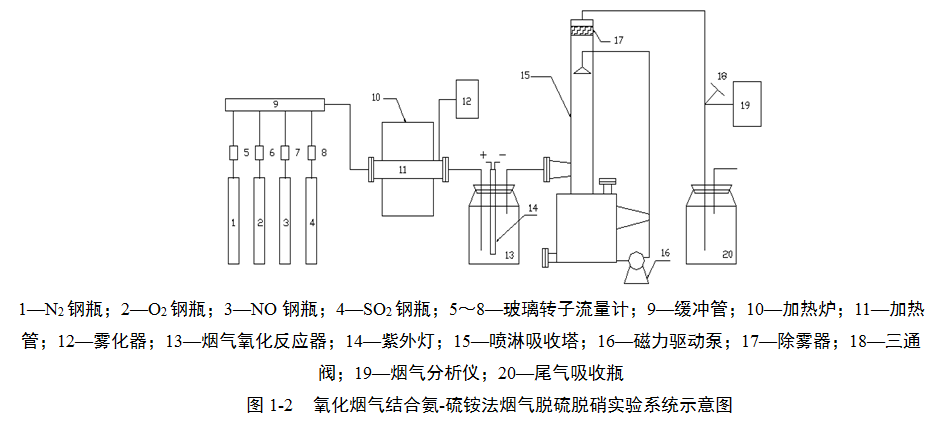

2.1.3 氨-炭聯合法脫硫脫硝

實驗通過靜態配氣法模擬某鋼鐵公司先通過氨-硫銨法先進行煙氣脫硫,再通過活性炭法進行煙氣脫硝。實驗裝置如圖1-2所示,實驗系統主要由模擬煙氣系統、煙氣氧化系統、噴淋塔、活性炭吸附塔和煙氣檢測系統五部分構成,該實驗系統是在單級活性炭法同時脫硫脫硝實驗系統的基礎上增加了氨-硫銨法脫硫裝置。

實驗步驟:先將配置好的足量添加劑OHK裝入到霧化器(602c,上海樂儀實業有限公司)中,然后通過玻璃轉子流量計調節所需煙氣組分,經煙氣分析儀標定后,將模擬煙氣送入加熱爐加熱到指定煙氣溫度。此時霧化器將添加劑OHK即時霧化后,按一定的添加劑OHK/NO摩爾比噴入并與煙氣混合,隨煙氣流入煙氣氧化反應器中進行氧化反應。亞硫酸銨溶液則通過磁力驅動泵在噴淋吸收塔中按一定氣液比進行循環噴淋,當氧化完的煙氣進入噴淋塔即能與噴淋塔中的吸收液發生吸收脫除反應。而未脫除的SO2、NOx與噴淋塔逃逸的氨一同進入串聯的活性炭吸附塔,與活性炭進一步發生脫除反應。在進行測定煙氣中各氣體濃度時,均待反應進行一段時間且煙氣中各組分的濃度趨于穩定時才開始記錄數據,每分鐘記錄一次各組分的濃度,取5min內的平均濃度作為氧化反應后的氣體濃度。

根據煙氣分析儀測得的反應前后煙氣中的SO2和NO的濃度,計算NO和SO2的脫除率。具體計算公式如下:

脫硝率計算公式為(2-3):

ηNOx=[(CNOx-CNOx'')/ CNOx]×100% (1)

公式中:ηNOx為脫硝率;

CNOx為模擬燒結煙氣中NOX的初始濃度,mg/Nm3;

CNOx''為經活性炭吸附塔處理后煙氣中NOX的濃度,mg/Nm3。

脫硫率計算公式為(2-4):

ηSO2 =[(CSO2-CSO2'')/CSO2]×100% (2)

公式中:ηSO2為脫硫率;

CSO2為模擬燒結煙氣中SO2的初始濃度,mg/Nm3;

CSO2''為經活性炭吸附塔處理后煙氣中SO2的濃度,mg/Nm3。

3 實驗結果與分析

3.1 活性炭法單級吸附的脫硫脫硝效果研究

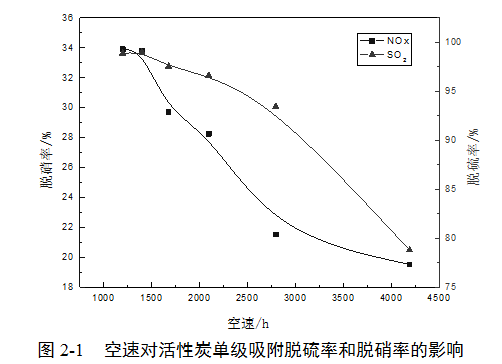

試驗通過圖1-1所示活性炭脫硫脫硝實驗系統,模擬某鋼廠燒結煙氣組成,固定煙氣流量為30L/min,煙氣溫度140℃,O2濃度為12%,NO濃度為366 mg/Nm3,SO2濃度為2017mg/Nm3,改變填充塔中的活性炭高度,考察空速對NO脫除率和SO2脫除率的影響,并確定活性炭單級吸附脫硫脫硝的適宜空速,試驗結果如圖2-1所示。

由圖5-1可知,隨空速降低,活性炭料層升高,煙氣脫硫脫硝效率顯著升高。在空速為4187/h(活性炭料層高度100mm)時,脫硫率僅78.8%,脫硝率不到20%;當空速為2094/h(活性炭料層高度200mm)時,脫硫率就已達到了96.60%,脫硝率大于28%。在進一步降低空速,提高活性炭料層時,脫硫率始終保持在98%以上,升高幅度降緩,即活性炭料層高度達到一定程度后,燒結煙氣中的SO2基本被完全吸附;脫硝率亦呈上升趨勢,當空速降低到1396/h(活性炭高度達到300mm)時,脫硝率達到33.82%,但繼續提高活性炭高度,脫硝效果提升幅度也逐漸趨于平緩。研究結果標明對單一活性炭法單級吸附脫硫脫硝而言,適宜的空速為1396/h。

3.2 氨-炭聯合法脫硫脫硝工藝研究

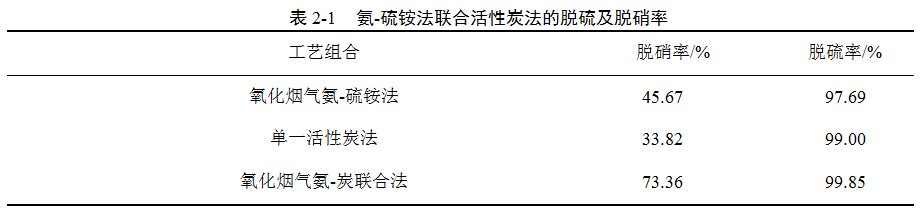

由2.1研究結果可知,單一活性炭法脫硫率較高,但脫硝率較低。這主要由于燒結煙氣中的SO2濃度要遠大于NOX,在活性炭吸附過程中,當SO2和NOX同時存在時,活性炭會優先選擇性吸附SO2,物理吸附的NOX可能被SO2置換解析,并且SO2對NO的吸附起抑制作用。為強化脫硝效果,本文進行氨-硫銨法聯合活性炭吸附的脫硫脫硝試驗。固定煙氣流量為30L/min,煙氣溫度140℃,O2濃度為12%,NO濃度為366 mg/Nm3,SO2濃度為2017mg/Nm3,添加劑OHK/NO摩爾比為1.5,紫外燈30W/m2,噴淋塔中吸收液pH為6,亞硫酸根離子初始濃度為0.3mol/L,液氣比為80L/m3,活性炭填充塔中活性炭料層高度300mm,對應空速為1396/h。在上述條件下,氨-硫銨法聯合活性炭法的脫硫及脫硝率見表2-1所示。

由表2-1可知,氧化煙氣氨-炭聯合法脫硫率可達到99.85%,脫硝率可達到3.36%,相比氧化煙氣氨-硫銨法、單一活性炭法脫硝率增加了27.69%~39.54%,燒結煙氣的脫硝率顯著提高。這是主要是因為煙氣在經過氨-硫銨法噴淋塔時,一方面絕大部分SO2會被吸收液吸收脫除,從而確保了活性炭具有更多的吸附容量來吸附NOx;另一方面隨煙氣從噴淋塔吸收液中逃逸的氨,可以促進活性炭進一步吸附煙氣中殘余的SO2及催化還原NO。因此,氨-炭聯合法的脫硝效果均優于單一氨-硫銨法或活性炭法單級吸附的效果,在經氨-硫銨法預先脫除SO2后,即可僅憑活性炭單級吸附就能獲得73.36%脫硝率。

3.2.1 液氣比對氨-炭聯合法脫硫脫硝效率的影響

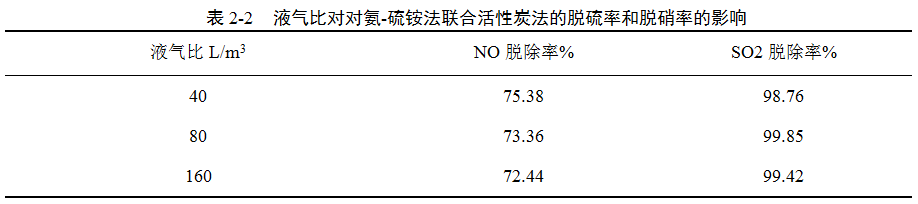

已有研究認為液氣比是決定氨逃逸量的重要因素,隨著液氣比的增大,噴淋塔出口氨氣濃度呈逐漸增加趨勢[7-9]。因此在固定煙氣流量為30L/min,煙氣溫度140℃,O2濃度為12%,NO濃度為366 mg/Nm3,SO2濃度為2017mg/Nm3,添加劑OHK/NO摩爾比為1.5,紫外燈30 W/m2,噴淋塔中吸收液pH為6,亞硫酸根離子初始濃度為0.3mol/L,活性炭填充塔中活性炭料層高度300mm,對應空速為1396/h的前提下,考查液氣比對氨-炭聯合法脫硫脫硝效率的影響,結果見表2-2。

由表2-2可知,當液氣比由40L/m3升高到160L/m3,脫硝率由75.38%下降到72.44%,脫硫率則從98.76%提高到99.42%以上。表明提高液氣比有利于氨-硫銨法聯合活性炭法的脫硫,但不利于該工藝的脫硝。這可能是由于液氣比升高,即噴淋塔中吸收液循環量增加,使煙氣溫度在通過噴淋塔后溫度下降幅度加大,降低了煙氣進入活性炭填充塔的初始溫度,弱化了活性炭對NH3與NOx的催化還原作用,因而煙氣脫硝率出現降低。所以降低液氣比有利于氨-硫銨法聯合活性炭法的脫硝效率提高,同時可以減少系統運行消耗的電量,降低運行成本。但液氣比降低也會導致噴淋塔中燒結煙氣與吸收液接觸面積降低,降低了整個系統的脫硫效果。綜合來看,選擇液氣比80L/m3較為適宜,此時脫硫率達到99.85%,且脫硝率為73.36%。

3.2.2 吸收液pH值對氨-炭聯合法脫硫脫硝效率的影響

固定煙氣流量為30L/min,煙氣溫度140℃,O2濃度為12%,NO濃度為366 mg/Nm3,SO2濃度為2017mg/Nm3,添加劑OHK/NO摩爾比為1.5,紫外燈30W/m2,噴淋塔中吸收液中亞硫酸根離子初始濃度為0.3mol/L,液氣比固定為80L/m3,活性炭填充塔中活性炭料層高度300mm,對應空速為1396/h。在上述條件下調節噴淋塔中吸收液pH值,考查吸收液pH值升高對氨-硫銨法聯合活性炭脫硫脫硝效率的影響,結果如表2-3所示。

由表2-3可知,當吸收液pH值由6提高到7時,脫硝率由73.36%提高到75.41%,而脫硫率變化較小,維持在99.60%以上。這是由于隨著吸收液pH值的增大,溶液堿性越強,溶液中的氨越容易揮發,造成噴淋塔出口氨氣的濃度不斷增加,導致從氨-硫銨法脫硫時逃逸的氨量增大,因而在活性炭的催化作用下強化了NH3還原NOx的脫硝作用。但pH過高時,會導致氨逸出量大幅增加,降低吸收液的脫硫利用率。同時氨逃逸實際是氨氣、(NH4)2SO3和硫酸銨三者的逃逸,而將脫硫過程產生的硫酸銨帶入煙氣,會出現堵塞活性炭填充層煙氣通道的問題,或者造成氨逃逸的二次污染,因此吸收液pH值應控制在合適的范圍。為了保持較高的脫硫脫硝效率,同時避免較大的氨逃逸量,pH值選取6.0較為適宜。

3.2.3 煙氣溫度對氨炭聯合法脫硫脫硝效率的影響

氨-硫銨法中添加的氨是極易揮發的物質,根據極稀氨水的氣液平衡數據可以知道55℃的常壓下,氨的濃度僅為10x10-6極稀氨水,此時氣氨在溶液表面氣相的濃度就可達34x10-6,而且氣相氨濃度隨溫度的升高增加顯著,溫度越高,氨的揮發越歷害。此外(NH4)2SO3-NH4HSO3水溶液中的陰、陽離子亦具揮發性。因此,由煙氣溫度變化導致的氨逃逸量變化必然會對氨-硫銨法聯合活性炭法脫硫脫硝產生影響。

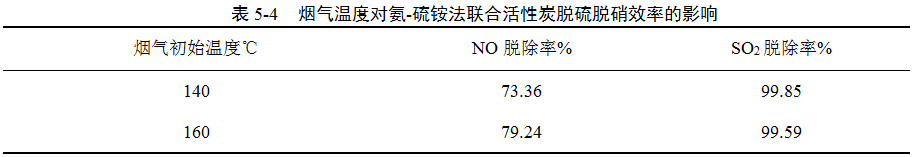

本文在固定煙氣流量為30L/min,O2濃度為12%,NO濃度為366 mg/Nm3,SO2濃度為2017mg/Nm3,添加劑OHK/NO摩爾比為1.5,紫外燈30W/m2,噴淋塔中吸收液中亞硫酸根離子初始濃度為0.3mol/L,液氣比固定為80L/m3,活性炭填充塔中活性炭料層高度300mm,對應空速為1396/h。吸收液pH=6的條件下,煙氣初始溫度對氨-炭聯合法脫硫脫硝效率的影響見表2-4。

由表2-4可知,將煙氣初始溫度提高到160℃(該溫度處于燒結正常作業時煙氣的最高溫度范圍),煙氣脫硝率從72.44%提高至79.24%,脫硫率一直維持在99.5%左右。由此表明煙氣溫度的上升對氨-硫銨法聯合活性炭法脫硝有利。但煙氣溫度也不宜過高,若反應溫度過高,SO2與(NH4)2SO3易反應形成氣溶膠,而氣溶膠難以捕集,這一方面會對脫硫脫硝工藝裝備及管道的腐蝕性增強,另一方面會造成大量的氨逃逸,破壞了氨-硫銨法脫硫工藝中的氨平衡,對后續硫酸銨的結晶將帶來不利影響。鑒于燒結煙氣溫度隨工藝操作狀況的變化而波動,通常介于100~180℃范圍,因此煙氣初始溫度可在此范圍內適當提升。

3.3 氨-炭聯合法脫硫脫硝機理分析

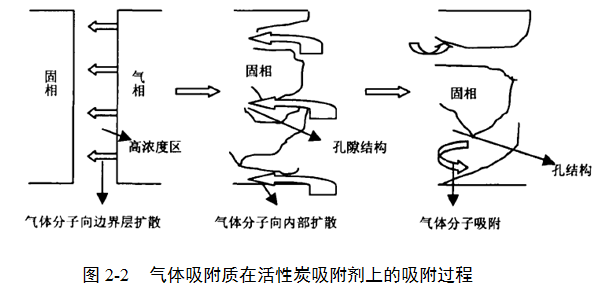

氨-炭聯合法脫硫脫硝由于絕大部分的SO2能在氨-硫銨法處理中脫除,部分NO也以N2和NO3-的形式被脫除。殘余的NOx和少量的SO2則主要是依靠活性炭進行脫除。活性炭具有較大的比表面積和發達的孔結構,且表面含有豐富的多元含氧官能團,既可以作為優良的吸附劑,又可以作為催化劑和催化劑載體。活性炭脫硫主要以傳統的微孔吸附原理為基礎,在實際工況中以化學吸附為主,物理吸附為輔;因此當氨-硫銨法沒有脫除干凈的SOx吸附于活性炭表面時,與煙氣中水和氧氣反應最終生成H2SO4。活性炭脫硝是典型的化學吸附,主要通過活性炭表面吸附NOx和NH3,分別形成中間產物并最終轉化為N2和H2O,達到脫除NOx的目的。氣體吸附在活性炭上的過程如圖2-2所示。

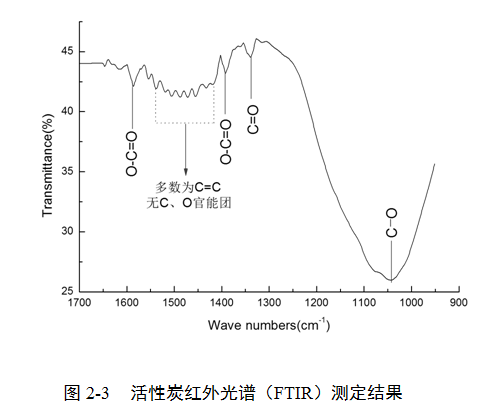

據文獻報導認為氨-炭聯合法脫硝的機制是由于無需在活性炭吸附塔中進行脫硫,釋放了更多的吸附容量強化了活性炭對NH3與NOx的吸附,使逃逸的NH3與活性炭表面的C-OH官能團結構發生化學吸附反應,形成了C=O???NH4中間產物,其中C-OH結構可能為酚類或羧酸類物質中的酸性含氧官能團;使未被氨-硫銨法脫除的NOx與活性炭表面的C=O結構發生反應,形成了C-O???N-O中間產物,C=O結構可能為O=C-O或酮類物質中的堿性含氧官能團;兩種物質吸附后形成的中間產物在活性炭的活性中心相互反應而產生耦合效應,強化了活性炭法的脫硝效果,最終生成了N2和H2O,從而實現了無污染且高效的聯合脫硝[10-11]。如圖2-3所示,由紅外光譜(FTIR)檢測結果可知實驗所用活性炭表面存在C-O、C=O和O=C-O等含氧官能團,實驗結果與文獻報導相符合。

4 結論

(1)隨著空速降低,單級活性炭脫硫脫硝率均呈上升趨勢。當空速達到1396/h時,脫硫率達到99%和脫硝率為33.82%,繼續降低脫硝效果上升幅度不明顯。

(2)氨-炭聯合法脫硝效果優于單一氨-硫銨法或活性炭法單級吸附的效果,在經氨-硫銨法預先脫除SO2后,即可僅憑活性炭單級吸附達到73.36%的脫硝率。

(3)提高液氣比有利于脫硫,但脫硝效率有所下降,綜合考慮脫硫脫硝效率和系統運行電力消耗,選取液氣比為80L/m3較為適宜;提高吸收液pH值,脫硫率基本沒有變化,脫硝率上升幅度較小,綜合考慮脫硫脫硝效率,氨逃逸造成的二次污染和對設備的腐蝕,吸收液pH值選取6較為適宜;煙氣溫度升高對脫硝有利,鑒于燒結煙氣溫度隨工藝操作狀況的變化而波動,通常介于100~180℃范圍,因此煙氣初始溫度可在此范圍內適當提升。

(4)氨-炭聯合法脫硫機制是經氨-硫銨法脫硫脫硝處理后,煙氣中的SO2主要以SO32-和SO42-的形式被脫除,未脫除的SO2吸附于活性炭表面時,與煙氣中水和氧氣反應最終生成H2SO4。脫硝機制是由于逃逸的NH3與活性炭表面的C-OH官能團結構發生化學吸附反應,形成了C=O???NH4中間產物;未被氨-硫銨法脫除的NOx則與活性炭表面的C=O結構發生反應,形成了C-O???N-O中間產物;兩種物質吸附后形成的中間產物在活性炭的活性中心相互反應,最終生成了N2和H2O,從而實現了無污染且高效的聯合脫硝。

5 參考文獻

[1]樊響,殷旭. 燒結煙氣脫硫脫硝一體化技術分析[C]// 全國燒結煙氣綜合治理技術研討會. 2013:168-172.

[2]佚名.“國務院關于印發“十三五”生態環境保護規劃的通知” .http://www.cenews.com.cn/sylm/zdtj

/201612/t20161206_812806.html. (2017/3/28)

[3]中國環境保護產業協會脫硫脫硝委員會,北京. 脫硫脫硝行業2015年發展綜述[J]. 中國環保產業, 2017(1).

[4]王海風,張春霞,齊淵洪. 氨法脫硫研究進展[J]. 環境工程, 2010, 28(6):55-58.

[5]中國環境保護產業協會脫硫脫硝委員會,北京. 脫硫脫硝行業2015年發展綜述[J]. 中國環保產業, 2017(1).

[6]宋桂東,萬皓,邵申,等.氨法煙氣脫硫中的氨逃逸[J].上海大學學報(自然科學版),2013,19(6):615-618.

[7]王志雅.氨法脫硫中的氨逃逸和硫酸銨氣溶膠現象[J].化工設計與通訊,2014,40(5):35-39.

[8]宋桂東,萬皓,邵申,等.氨法煙氣脫硫中的氨逃逸[J].上海大學學報(自然科學版),2013,19(6):615-618.

[9]蔡震峰.氨法煙氣脫硫技術綜述[J].現代化工,2012,32(8):9-10.

[10]李雪飛.改性活性炭脫除煙氣中NOx研究[D].北京,煤炭科學研究總院,2006.

[11]彭瀟.工業煙氣活性焦法聯合脫硫脫硝技術研究[D].昆明,昆明理工大學,2013.

(責任編輯:zgltw)