-

摘 要 本文提出一種紅土鎳礦磁選富集-RKEF雙聯生產高鎳鐵新工藝。該工藝是將低品位 紅土鎳礦在回轉窯內進行焙燒還原,形成帶磁性的鐵渣礦,經由磁選富集后得到的產品用于RKEF回轉窯配料,在RKEF回轉窯內預熱及預還原后,一同熱裝入電爐中進行加熱融化以及進一步還原,達到渣鐵分離,生產出高鎳鐵。文中分別從冶煉原理、工藝流程、產品及成本等作出分析,并結合本公司的生產應用,證明該雙聯工藝能實現節能降耗、降低成本,有優勢于其他工藝。

關鍵詞 紅土鎳礦 直接還原 RKEF 鎳鐵生產

1 前言

近年來,隨著高品位、易開采的硫化鎳礦日益枯竭和國內不銹鋼產業的快速發展,低品位紅土鎳礦的開發和利用受到越來越多的關注(1)。目前低品位紅土鎳礦火法冶煉中利用較廣泛的是RKEF法,也有嘗試使用回轉窯直接還原法。但是,利用RKEF法冶煉低品位紅土鎳礦,經回轉窯焙燒熱裝入爐后冶煉產生的渣量大,在電爐熔煉階段,加熱礦渣會造成大量電能損耗,同時產量低;在回轉窯中直接還原,因為既要考慮達到好的還原效果,又要節約能耗,高于1300℃操作溫度造成能耗大,且溫度容易波動會導致窯內發生結圈現象,處理結圈需要大量的人力物力,最終造成生產作業率低,產量低,消耗相對較大。而本雙聯工藝是將紅土鎳礦通過回轉窯磁化還原焙燒后進行磁選富集,將磁選富集后的產品同其它物料(碳、熔劑、紅土鎳礦等)按照一定的配比進行配料后送入RKEF工藝中生產的雙聯工藝技術,它改善了紅土鎳礦單獨在RKEF和直接還原法冶煉生產工藝中各自存在的瓶頸,達到生產穩定順行,高產量低成本的目的。

2 紅土鎳礦雙聯法生產高鎳鐵工藝的冶煉原理及工藝流程

2.1 冶煉原理

紅土鎳礦為鎂質硅酸鹽型紅土鎳礦,主要礦物為石英、蛇紋石和褐鐵礦(2),在回轉窯焙燒還原中(控制溫度:1150~1250℃,取1200℃(1)),紅土鎳礦中的Fe2O3還原為具有一定磁性的Fe3O4或FeO,NiO還原為具有磁性的Ni,還原后的主要物相為頑輝石(MgSiO3)和鎂橄欖石(Mg2SiO4),有價金屬(鎳、鐵)的氧化物存在于橄欖石中,若通過提高溫度等操作使其還原較困難,但通過磁選步驟可將鎳鐵與無磁性礦物分開,從而將低品位紅土鎳礦進行富集。具體為:氧化物的還原性在同溫下,直線位置處于較低的元素,易將其上部的氧化物還原出來,即其氧化物越穩定,也就是說在熔煉溫度范圍內,氧化物的還原順序為鎳、鐵、硅。鐵氧化物的含氧量是由高級氧化物向低級氧化物逐級變化的,當溫度大于570℃時,其變化順序為:Fe2O3→Fe3O4→FexO→Fe(3).

回轉窯焙燒還原磁化焙燒反應式如下:

2C+O2=2CO

NiO+C=Ni+CO

NiO+CO=Ni+CO2

3Fe2O3+CO=2Fe3O4+CO2

Fe3O4+CO=3FeO+CO2

FeO+CO=Fe+CO2(有相當一部分亞鐵發生該反應,剩下的亞鐵會在RKEF電爐中發生該反應)

在RKEF的回轉窯預熱和/或預還原-電爐熔煉步驟中,用回轉窯焙燒還原鎳鐵粉代替部分紅土鎳礦參與RKEF配料,物料預熱溫度控制在800-900℃,則在RKEF回轉窯預還原中發生的主要反應機理如下:

2C+O2=2CO

NiO+C=Ni+CO

NiO+CO=Ni+CO2

3Fe2O3+CO=2Fe3O4+CO2

Fe3O4+CO=3FeO+CO2

FeO+CO=Fe+CO2(此過程部分氧化亞鐵發生反應,余下的氧化亞鐵在電爐中反生該反應)

在電爐熔煉中發生的主要反應機理如下:

C+O2=CO

FeO+CO=Fe+CO2

SiO2+C=Si+CO2

2.2 工藝流程

該雙聯工藝將部分紅土鎳礦在回轉窯內進行焙燒還原,形成帶磁性的鐵渣礦,然后經由磁選富集得到鎳鐵粉,鎳鐵粉配入RKEF配料中后送入到RKEF回轉窯內混勻預熱和預還原,回轉窯出料后熱裝入電爐中,還原熔煉后得到鎳鐵水。主要包括紅土礦烘干工序、配料工序、壓球工序、回轉窯磁化焙燒還原、磁選富集以及RKEF配料、回轉窯預熱或預還原、電爐熔煉工序、水系統等等。

在回轉窯磁化焙燒還原步驟中,將預先干燥、破碎的紅土鎳礦與還原劑碳和熔劑混合后送至回轉窯中進行磁化焙燒還原以使所述紅土鎳礦形成帶磁性的鐵渣礦;

在磁選富集步驟中,將鐵渣礦的渣鐵進行初步分離,從而得到含渣鎳鐵粉;

在RKEF回轉窯預熱和預還原-電爐熔煉步驟中,以磁選富集后的含渣鎳鐵粉和未經回轉窯磁化焙燒的預先干燥且破碎的紅土鎳礦為原料,其中含渣鎳鐵粉在原料中所占的重量百分比為10%-100%,將配好原料與還原劑碳和熔劑送入到RKEF回轉窯,物料在RKEF回轉窯內混勻并進行預熱和預還原處理,預熱和預還原處理后出料并熱裝入電爐中,在電爐內進行還原熔煉以得到鎳鐵水。

該雙聯工藝其優點是鎳鐵粉生產成本低,鎳鐵粉在礦熱爐中應用有效減少了入爐渣量,且能連續生產提高了礦熱爐的原有產量,降低了礦熱爐冶煉電耗,各工序產生熱能均可以回收利用,使得鎳鐵綜合成本得到有效降低,是可實施降低冶煉成本的有效途徑。

3 紅土鎳礦雙聯法生產高鎳鐵工藝的具體實施及產品情況

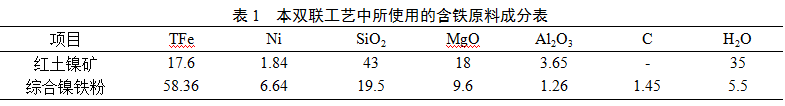

3.1 含鐵原料

說明:回轉窯焙燒還原生產鎳鐵粉及RKEF配料中均使用上述相同紅土鎳礦,烘干后水分為19%。

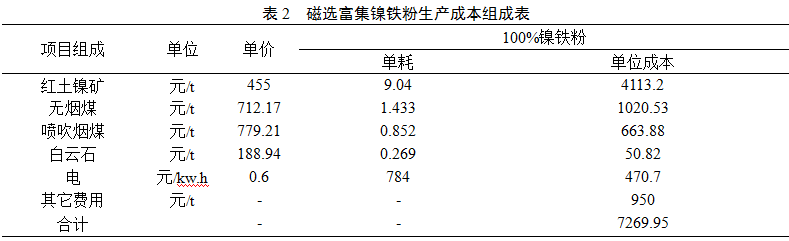

說明:經回轉窯焙燒還原后,純鎳鐵粉生產成本為7269.95元/噸;當富集金屬品位為65%的鎳鐵粉時候,其生產成本為:7269.95×65%=4725.5元/噸

3.2 具體實施方案

本雙聯工藝中所使用的主要生產設備有:焙燒回轉窯是規格為Ф3.6×72m的常規傾斜式轉動回轉窯、PE500×750鄂式破碎機、RCYD-10T永磁除鐵器、Ф3600×5500球磨機、CTB-1230磁選機,RKEF回轉窯是規格為Φ5.2×118m的常規傾斜式轉動回轉窯、Φ17×6m RKEF電爐(P有功=25000kwA)、鑄鐵機等。

(1)采用以上TFe=17.6wt%,Ni=1.84wt%的低品位紅土鎳礦作為原料,將其篩分、干燥,使其粒度≤3mm的占80%以上,含水率為17%,然后將紅土鎳礦與石灰和無煙煤混合均勻,其中按重量計,紅土礦:無煙煤:石灰=81:16:3,然后將其送至回轉窯進行磁化焙燒還原,窯頭物料溫度(即出料溫度)控制為1050℃,焙燒階段的焙燒溫度為1250℃左右,焙燒時間為55min,混合后的物料進入焙燒回轉窯至出焙燒回轉窯的總時間控制在5h左右,得到鐵渣礦,其中焙燒結束后爐渣的渣型MgO/SiO2質量比為0.43;

(2)將上述鐵渣礦進行磁選富集,以得到精選的含渣鎳鐵粉,具體的磁選富集過程如下:首先采用自卸永磁除鐵器對鐵渣礦來料進行第一次干選,分離得到第一部分含渣鎳鐵粉和第一次干選后的鐵渣礦;將該第一次干選后的鐵渣礦采用破碎機依次進行第一道破碎和第二道破碎,得到經兩次破碎后的物料,其粒度達到15mm以下;接著采用電磁除鐵器將上述經兩次破碎后的物料進行第二次干選,分離得到第二部分含渣鎳鐵粉和第二次干選后的鐵渣礦;再將該第二次干選后的鐵渣礦再次采用破碎機進行連續兩次破碎,即第三道破碎和第四道破碎,得到經三、四道破碎后的物料,其粒度在5mm以下;之后再將該經三、四道破碎后的物料,經過永磁輪進行第三次干選以使渣鐵進一步分離,得到第三部分含渣鎳鐵粉和第三次干選后的鐵渣礦;然后將該第三次干選后的鐵渣礦送入球磨機球磨,磨礦至粒度小于200目的顆粒占顆粒總量的80%以上,得到球磨后的鐵渣礦;再將該球磨后的鐵渣礦送入磁選機中進行濕選,得到第四部份含渣鎳鐵粉和濕選后的鐵渣礦;之后再將所述濕選后的鐵渣礦進入尾礦回收機進行最后一次金屬回收,得到含渣鎳鐵粉即為第五部分含渣鎳鐵粉,剩下的為尾渣,尾渣即焙燒結束后爐渣的渣型MgO/SiO2質量比為0.4;收集上述五部分富集礦作為精選的富集礦,用于下一步驟。上述三次干選處理中,磁場強度依次為8000GS, 9000GS,10000GS;得到的含渣鎳鐵粉中鎳鐵含量為65%,金屬回收率為87%;

(3)取上述紅土鎳礦46kg,含渣鎳鐵粉46kg, 蘭炭6kg,石灰2kg進行配礦,按此配礦放入RKEF回轉窯中,進行混合預熱,使物料加熱到850℃左右出料,并保證配礦物料在RKEF回轉窯中停留的總時間為2.5h左右,然后將其熱裝送入電爐中,入電爐時渣型MgO/SiO2質量比為0.60;

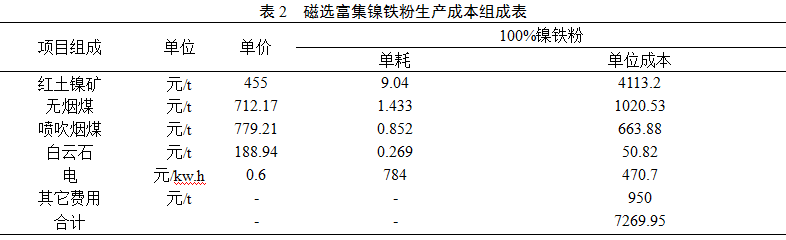

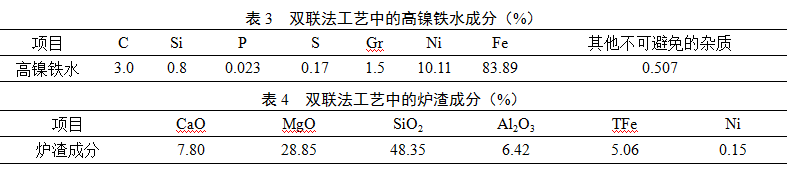

(4)送至RKEF電爐的物料進一步還原,在電爐中,熔煉溫度控制為1650℃左右,熔煉時間為3h,出渣溫度為1540℃,對應的出鐵溫度為1490℃,得到的高鎳鐵水成分如表3,電爐熔煉后得到的爐渣成分參見表4,生產出最終鎳鐵產品鎳品位為10.11%。

說明:表中所述的TFe除以單質鐵的形式存在外,還可能以FexO、Fe3O4的形式存在。

從上表可以看出,將富集磁選鎳鐵粉應用到RKEF工藝中,得到的鎳鐵水產品質量可以滿足不銹鋼冶煉生產用鎳需要,而且鐵水純凈。

4 紅土鎳礦雙聯法生產高鎳鐵工藝的成本分析

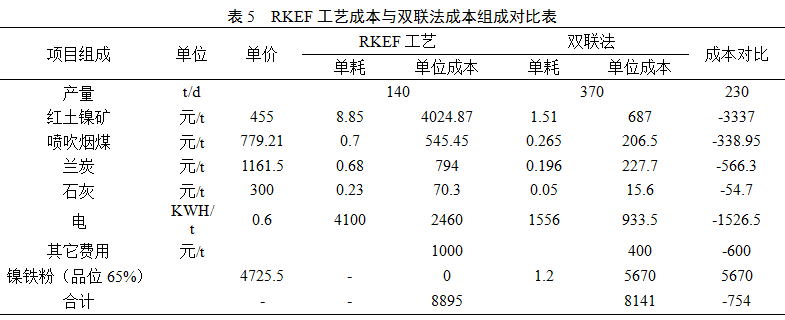

根據上述具體實施,RKEF工藝成本與配入50%磁選鎳鐵粉的磁選富集-RKEF雙聯法工藝成本組成對比如表5所示:

由上表得出,鎳鐵產量在雙聯法中比常規RKEF日產量增加230噸,噸鎳鐵電耗從4100kw.h降到1556kw.h,成本從8895元/噸降到8141元/噸,主要原因一是焙燒還原富集鎳鐵粉,金屬品位為65%的成本價為4725.5元,直接降低鎳鐵水成本;二是使用焙燒還原鎳鐵粉后,增加了礦熱爐入爐的金屬品位,產量增加,電耗及固定費用降低;三是能連續性生產保證后道不銹鋼冶煉工序的熱裝和連續性作業,同時合理利用了RKEF工藝的“焙燒料熱料入爐”節能優勢。

5 紅土鎳礦兩聯法生產高鎳鐵工藝的不足

5.1 磁選富集鎳鐵粉及其生產工藝不足

磁選富集鎳鐵粉具有金屬含量波動大,鎳品位波動大,粒度不均勻的顯著特點,其質量是影響著后道RKEF應用工序成本的主要因素,而富集鎳鐵粉的成本和質量受其生產工藝的成熟度影響較大,目前回轉窯焙燒還原生產工藝主要不足有(4):

一是在回轉窯在耐材的選擇上,需要對其抗熱震性,侵蝕性,導熱性上作出更高的要求,是高溫段磚的壽命更長。

二是燒結礦水淬后產生的煙氣余熱、窯尾高溫廢氣余熱、筒體散熱余熱等應該考慮使用問題。

三是選擇性還原的實施。通過還原溫度及還原劑的配入量來控制金屬鐵的回收率,提高鎳品位,同時實現鎳鐵有效分離有效利用,增高經濟效益。

四是燒結礦破碎難度比較大,如何開發和選用合適的破碎機型號是保證燒結礦渣鐵分離效果和鎳鐵品位的提高,為下道工序提供有利條件。

五是選礦磁選設備是本生產工藝的關鍵設備,開發和選用新型設備更有利于提高回收率,降低生產成本。

5.2 RKEF工藝的自身不足

在RKEF冶煉工藝應用中,爐襯壽命和鐵眼維護是關鍵,而且操作上要實現缺碳操作,對操作水平要求高。

5.3 雙聯法生產工藝流程長,基礎建設投資大,國內冶煉生產經驗欠缺,設計經驗少需不斷改進。

6 結語

通過上述紅土鎳礦雙聯法生產高鎳鐵工藝分析,回轉窯磁選富集鎳鐵粉因生產能耗較低,有著生產成本低的優勢,將其作為一種含鐵原料用于RKEF冶煉工藝中使用,雖受其金屬品位質量波動影響但仍能明顯提高該工序的產量和降低噸高鎳鐵水的生產成本,可以取得明顯的經濟效益,因此雙聯法是降低紅土鎳礦冶煉高鎳鐵生產成本的有效途徑之一;同時,本雙聯工藝得到的高鎳鐵水的物理狀態為液態,產品高純凈度提升了富集鎳鐵粉的產品質量,高鎳鐵水成分符合冶煉不銹鋼的入爐要求,是一種適用于不銹鋼的冶煉原料。

7 參考文獻

[1]賀峰.紅土鎳礦直接還原焙燒—磁選試驗研究[D],西安建筑科技大學,2013

[2]徐玉棱,郭曙強等.紅土鎳礦焙燒過程中的礦相轉變及其對氣體還原的影響[J],上海大學學報,2014(6):694-670

[3]吳殿臣,胡立夫等.礦熱電爐紅土礦冶煉鎳鐵技術概論[J],鐵合金,2013(4):43-48

[4]潘料庭.紅土鎳礦回轉窯直接還原鎳鐵工藝設計與實踐[J],鐵合金,2015,46(2):15-19

(責任編輯:zgltw)