-

摘 要 龍鋼1號高爐于2017年2月14日9:19點火送風,此次開爐準備充分,制定的開爐方案合理,開爐后38小時噴煤,68小時富氧,75小時全風作業,做到了爐況穩定順行,成功實現了短期內達產達效的目標。

關鍵詞 高爐 開爐 實踐

1 前言

龍鋼1號高爐(1280m3)于2009年1月13日建成投產,該高爐采用國內大型高爐先進可靠技術,主要有:皮帶上料與SS型串罐無鐘爐頂;小焦粒、小礦回收技術;嘉恒法渣處理系統;干法煤氣除塵和TRT工藝;熱風爐為3座卡魯金頂燃式熱風爐;高爐冷卻采用聯合軟水密閉循環系統等。1號高爐共有兩個鐵口,使用操作方式為輪流循環出鐵;兩套采用澆注料澆注的主鐵溝、支鐵溝和渣溝,分布在南北出鐵場內。

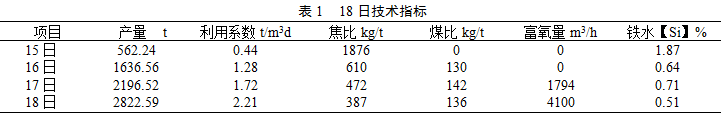

該高爐于2015年8月26日因市場原因停爐待產,直到 2017年2月14日開爐,成功實現了3天達產、5天達效的目標。在全面實行經濟爐料的情況下,通過加強技術操作和提高綜合管理水平,保持了爐況持續穩定順行,取得了良好的技術經濟指標。截至18日各技術指標如表1:

2 開爐前的準備工作

2.1 烘爐及試漏

1#高爐大修開爐前嚴格按烘爐要求烘爐,烘爐完畢后進行試壓、試漏,確保開爐本體系統正常工作。并全系統聯動試車,確保運行正常,為快速開爐奠定基礎。

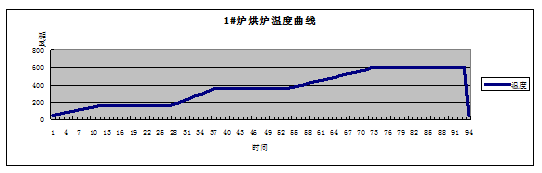

2.1.1 高爐烘爐

本次1#高爐烘爐用熱風烘爐,熱風爐提前2-4小時燒爐,以熱風溫度為基準,用冷風閥開度及爐頂大放散控制爐頂廢氣流量,執行高爐烘爐曲線圖,整個烘爐時間計劃93小時(3.9天)。 附烘爐曲線圖如下:

2.1.2 打壓試漏

本次打壓試漏分兩部分,一是進行高爐本體、煤氣上升管、下降管、重力除塵器至箱體荒煤氣盲板閥管道聯合打壓檢漏和處理;二是進行熱風爐系統及其冷風、熱風管道的初步檢漏和處理。

(1)第一階段(0.19MPa級打壓)

①打壓分五個壓力梯度進行:0.05—0.1—0.15—0.190MPa。

②升壓過程中,冷風放風閥關閉需留20%開度作為出風口,然后通過風機房加風,在風機喘振區可適當加快風壓上升速度減少風機喘振區間運行時間;每步升壓后穩定10min再逐步提高,壓力達到0.10MPa、0.15MPa、0.190MPa后,要保壓查漏。檢漏人員進行檢漏。

③由于重力遮斷閥已封沙,打壓期間關閉重力遮斷閥,從重力氮氣吹掃口通入氮氣,專人開關氮氣閥門,與值班室聯系,保持重力除塵器及荒煤氣管道壓力與高爐爐內壓力同步上升。

④打壓檢漏完畢,減壓非常關鍵,要求降壓要緩慢,降壓速度目標為20kpa/min:檢漏結束后,熱風爐關閉混風切斷閥,通過風口盲板漏風部位對熱風總管區域進行泄壓;熱風爐爐內壓力通過廢氣閥開度調節降壓速度。第一階段結束后,冷風先送1個小時,再進行第二階段打壓。

(2)第二階段(0.34MPa級打壓):冷風管道、熱風爐本體、熱風主管、圍管,該系統壓力打到0.34 MPa。

①第一步(0.190MPa級系統打壓)結束后,將各送風支管松開在送風裝置與直吹管法蘭間夾專用盲板、墊子封死(要求送風裝置上全楔以確保密封性),熱風爐系統與高爐本體分離開。投產前打壓、試裝階段送風裝置用石棉盤根密封墊片或舊金屬密封墊片,高爐點火投產前送風裝置的最后回裝才用全新金屬密封墊片。

②打壓分五個不同壓力梯度進行: 0.10—0.20—0.25—0.30—0.34 MPa分步緩慢進行提壓(最高壓力視風機能力核定)。

③每步升壓后穩定5min,在0.25MPa時停頓10-15min,然后逐步提壓達到規定最高壓力(0.34MPa)后,保壓查漏。升壓過程中,若出現大漏點,處理完后才能繼續升壓。

2.2 鐵口噴吹系統

(1)南場鐵口安裝空壓管,送風后用空壓向爐內鼓風,當出鐵時只需停止鼓風鐵口可自動打開。

(2)北場鐵口由外向內打入¢76*6mm無縫鋼管,鋼管伸出爐外1-1.5m,做為鐵口煤氣導出管。

3 裝開爐料

3.1 木材填充

2017年2月12日9:00爐內開始裝木材,在裝木材前鋪底焦10t,至20:00爐內裝入100木材,1—3層密布,4層開始留縫隙共計8層。

3.2 開爐前堵風口情況

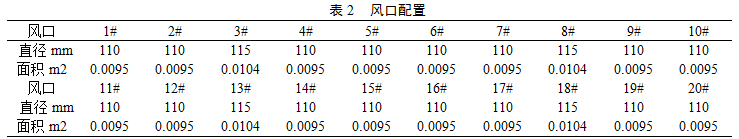

2月13日堵2#、5#、8#、12#、15#、18#共6個風口,風口配置見表2。

3.3 裝開爐料

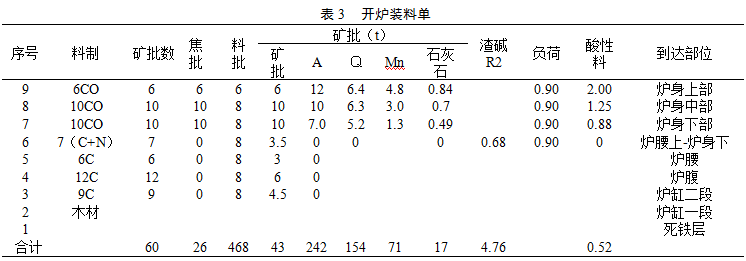

在裝料過程中,向高爐送20-30kpa的冷風,同時用爐頂機械探尺對每段裝爐料進行料線探測,然后與理論計算進行比對,每段實際裝入位置與理論計算基本一致,布料角度采用首次開爐時神網測定角度。全爐焦比3.13t,負荷0.52倍,詳見表3。

4 開爐操作

2月14日9:19送風堵2#、5#、8#、12#、15#、18#風口,送風面積0.1347m2(2#風口于11:30吹開,實際風口面積為0.1442 m2),風溫指定880℃;12:30料面動,料線2.1m。20:40煤氣防爆實驗正常,煤氣成分合格,于21:18引煤氣后風壓為94kpa,風量為1200m3/min,透指為17.4 ,頂壓為25kpa。15日01:40第一爐鐵南場鐵口順利打開,渣鐵溫度充沛,流動性良好。

第一次鐵爐溫4.2%,鐵水溫度1416℃,出鐵量較小,累計25t(理論計算爐缸內形成鐵量100 t)。后續達產過程經歷了降爐溫和強化2個階段。

4.1 降爐溫過程:15日第一次鐵后至16日夜班

本階段相繼捅開2個風口,送風面積0.1632 m2,風量水平加至2200 m3/min,爐溫降至0.7%水平,保持良好的物理熱和渣鐵流動性。隨冶強提高,逐步擴礦批至21.5 t,焦炭負荷上至3.31倍,料制C27325.5223.9222.22133 O25.5 323.9322.22。該階段煤氣利用率保持在36.9—40.7%之間。

4.2 強化冶煉階段:16日夜班至18日夜班

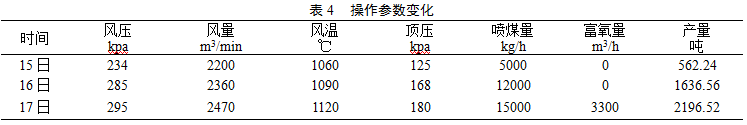

在確保物理熱充足,渣鐵流動性良好的基礎上,爐溫由0.7%逐步降至0.4%水平。15日22:20北場鐵口投運雙鐵口出鐵,23:30送煤5t/h,16日6:55上負荷至3.54t/t,礦批23t,料制C28.4227225.52 23.9 222.22134 O27325.5323.9322.22 ,其它參數均有變化見表4。

隨冶強提高,上部制度積極采取擴礦批、上負荷措施,同時調整原料結構,酸性料配比由20%逐步下調至12%。截止2月18日夜班上負荷至3.85t/t ,礦批25.5噸,煤15t/h,富氧3800m3/h,C28.4227225.52 23.9 222.22 134 O28.4327325.53 23.9 322.22 ,高爐系統溫差5.3—5.7℃,產量達到2823噸,煤比142Kg/t,高爐開爐達產達效。

4.3 后期爐溫波動分析處理

本次開爐順利5天達產達效,但是在2月17日白班爐溫回升,鐵水硅最高升至0.88%,物理熱由 1486℃升至1521℃,采取打開8#風口(只剩8#風口堵),同時酸性料調整配比由11%調至13%,逐步加大綜合負荷由2.7加至3.0 t/t;料制由C27325.52 23.9 222.22 133 O25.5 323.9322.22調整至C28.4227225.52 23.9 222.22 134 O28.4327325.53 23.9 322.22,鐵水硅逐步降低至0.4%左右。

5 開爐過程認識

(1)本次開爐前準備充分,特別是采用鐵口預埋(富氧+空壓)管道,鼓入空壓及氧氣,實現了開爐開鐵口不用氧氣管燒鐵口的(龍鋼)歷史突破。

(2)開爐料和開爐參數的選擇合理,送風面積合適,保證送風后具有合適的風速和鼓風動能,為后續5天能夠達產達效提供了很好的平臺。

6 結語

本次龍鋼1號高爐開爐,通過前期制定詳細的開爐方案,并反復討論修正、完善,以及外圍出鐵的充分準備,為順利開爐提供了強有力的技術支持,特別是爐前通過預埋(富氧+空壓)管道,鼓入空壓及氧氣,大大減小了開鐵口的難度,也為開爐提供了強有力的保證。

(責任編輯:zgltw)