-

摘 要 高爐爐缸上部、中部、下部炭磚侵蝕速度存在巨大差異,爐缸下部象腳區炭磚的異常侵蝕是高爐短壽及爐缸燒穿事故的主要原因。對比分析鐵水環流、鐵水溶蝕等侵蝕因素的影響,否定鐵水環流是象腳侵蝕的主要原因這一業界共識,推斷象腳侵蝕主要原因的可能形式。

關鍵詞 高爐 爐缸 侵蝕 對比

高爐爐缸的壽命決定了高爐一代爐齡的長短,而爐缸的壽命則大多取決于爐缸、爐底交界區域(俗稱象腳區)的侵蝕狀況。由于爐缸炭磚熱面豎向呈現不均勻侵蝕,象腳區域的侵蝕往往最為嚴重。對比分析爐缸豎向侵蝕的不同狀況,可能有助于找到象腳狀侵蝕的真正成因。

1 高爐爐缸的豎向區域劃分

根據高爐爐缸不同部位的功能及工作狀況,自上而下將將爐缸劃分為鐵水未充盈帶(上部)、鐵口帶(中部)、死鐵層帶(下部)。高爐生產過程中,出鐵前鐵水最高液面與出鐵后鐵水最低液面之間為鐵口帶(爐缸中部),鐵口帶以上為鐵水未充盈帶(爐缸上部),鐵口帶以下為死鐵層帶(爐缸下部)。

2 高爐爐缸常見侵蝕狀況

不同爐容、不同設計、不同結構、不同耐材、不同施工質量、不同烘爐效果、不同操作制度、不同冶煉強度、不同冷卻效果、不同原燃料條件、不同護爐方式等因素都會對爐缸侵蝕造成一定的影響,從而造成單體高爐侵蝕的一些差異。但對于大多數一代爐齡終結的高爐而言,其爐缸炭磚侵蝕狀況呈現出許多共性:爐缸上部炭磚熱面侵蝕較輕但環狀裂縫較寬;鐵口帶炭磚熱面侵蝕加重但環狀裂縫較窄;死鐵層帶炭磚熱面侵蝕最嚴重,有的高爐該部位炭磚幾乎完全消失,但環狀裂縫最窄。

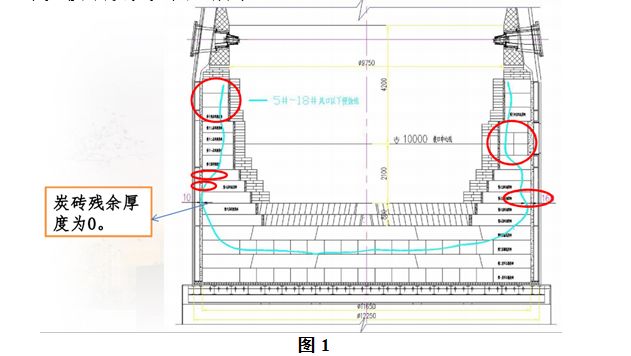

高爐爐缸常見侵蝕狀況如圖1所示。

顯然,爐缸死鐵層區的炭磚侵蝕最嚴重,是高爐長壽的致命因素。具體到不同高爐,可能表現為象腳狀侵蝕、蒜頭狀侵蝕、蘑菇狀侵蝕等。

3 高爐爐缸炭磚侵蝕因素分析

目前已知的影響高爐爐缸炭磚侵蝕的因素有爐缸設計、耐材性能、耐材質量、鐵水環流、鐵水溶蝕、有害元素侵蝕、熱應力、結構性應力、冷卻強度、環狀裂縫影響、死鐵層深度、渣(鐵)皮保護、鈦礦護爐情況、冶煉強度等。基于爐缸炭磚熱面侵蝕存在巨大的豎向差異,本文重點選取與此關聯性較高的影響因素進行探討。

目前爐缸結構分為全炭爐缸和陶瓷杯加炭磚的復合爐缸。陶瓷杯消失后復合爐缸也可以看做全炭爐缸。在對比爐缸炭磚熱面侵蝕的豎向差異時,都以陶瓷杯消失后的狀況為參考,因為陶瓷杯消失后爐缸炭磚仍然要使用很長時間。

3.1 鐵水溶蝕

在爐缸上部因鐵水未充盈,加之存在渣皮保護,鐵水不會長時間直接接觸爐缸炭磚熱面,因此該部位鐵水溶蝕的影響非常有限。

鐵口帶的工況是不斷變化的。由于周期性出鐵,該部位鐵水液面不斷上下浮動,周期性浸沒爐缸炭磚。而且該處鐵水為新生成鐵水,碳飽和度較低,出鐵造成該處鐵水的不斷流動,各項因素疊加后,該部位的鐵水溶蝕情況較嚴重。

死鐵層鐵水的流動不明顯,鐵水的置換周期長,碳飽和度較高,鐵水對爐缸炭磚的溶蝕速度較慢。近年來死鐵層的深度不斷加大,象腳區的位置更低,象腳區鐵水溶蝕的速度應該低于鐵口帶。

3.2 鐵水環流

鐵水環流由高爐出鐵引發,受出鐵速度、死料柱的透液性及死料柱的浸沒深度等影響。出鐵速度越快、死料柱透液性越差、死料柱浸沒越深,鐵水環流的速度越大。

爐缸上部未充盈鐵水,不存在鐵水環流。

鐵口帶在出鐵過程中會出現鐵水環流,但在出鐵前期由于爐內鐵水量較多,鐵水環流不明顯。出鐵后期,剩余鐵水量較少,鐵口標高以上的鐵水深度減小,鐵水環流速度加大。因此鐵口帶的下半部受鐵水環流侵蝕的程度稍大。

死鐵層的上部受鐵口帶下部鐵水環流的帶動,會有輕微的環流現象。由于鐵水密度大,死鐵層的深度大,在死鐵層下部的象腳區不會有明顯的鐵水環流。

雖然客觀上存在鐵水環流,但鐵水環流的流速極低,沒有形成沖刷的足夠動能。根據東北大學的數學模型計算,鐵水環流的流速為0.005m/s,近似蝸牛的速度。即使鐵水的密度較大,也沒有足夠的動能形成機械沖刷。只有鐵口附近的流速較大,客觀存在鐵水沖刷的情況,但這不是環流沖刷。

由于鐵水環流的流速低,動能小,加之爐缸炭磚熱面可能形成的粘滯層(甚至是鐵殼層)的隔離,鐵水環流無法對爐缸炭磚形成強烈的沖刷侵蝕。尤其在爐缸下部的象腳區,鐵水環流的沖刷侵蝕更是非常有限。雖然象腳狀侵蝕的外貌類似鐵水環流沖刷形成,但并不能據此肯定這種侵蝕就一定是鐵水環流造成的。

鐵水環流可以造成這種外貌特征,但這種外貌特征并不一定就是鐵水環流造成,這才是科學的邏輯。

3.3 有害元素侵蝕

由于入爐原燃料條件的制約,加之高爐各部位存在氣隙及串煤氣情況,難免存在鉀、鈉、鉛、鋅等有害元素的傳播和富集。有害元素主要在風口燃燒區分解氣化,進入煤氣,通過煤氣和高爐水冷卻系統漏水在爐缸或風口區凝結和富集。如果進入碳磚則發生碳磚氧化和粉化。

基于高爐內部的實際工況,爐缸上部比較容易受到鉀、鈉、鉛、鋅等有害元素的侵蝕。實際的高爐破碎調查也證實在爐缸炭磚環形裂縫中富集有害元素。

鐵口帶也存在環形裂縫,因此也存在鉀、鈉、鉛、鋅等有害元素的侵蝕。

由于有渣(鐵)皮的保護,鐵口帶及爐缸上部炭磚熱面受鉀、鈉、鉛、鋅等有害元素的侵蝕程度有限。

在死鐵層區域,爐缸環形裂縫較窄,;在象腳區環形裂縫幾乎沒有。因此鉀、鈉、鉛、鋅等有害元素通過環形裂縫到達并侵蝕象腳區炭磚的程度很輕。由于死鐵層鐵水的隔離,鉀、鈉、鉛、鋅等有害元素對爐缸下部炭磚熱面的侵蝕程度非常有限。

3.4 結構性應力

對于新投產的高爐,爐缸上部、中部、下部的耐材厚度差別較大。特別是復合結構的爐缸,爐缸與爐底陶瓷墊相結合。由于不同材質的耐材相互交錯,在高爐投產后的高溫環境中,熱膨脹系數的差異將產生較大的結構性應力。徑向的、軸向的結構性應力交叉作用,對爐缸、爐底交界處的耐材產生巨大的損害。因此雖然該部位的耐材厚度很大,但侵蝕速度也快得多,使用壽命并不長。

高爐使用一定周期后,爐缸上部、中部、下部的耐材厚度將趨于接近。這時候陶瓷杯基本消失,爐缸上部、中部、下部的結構性應力趨于一致。但爐缸上部、中部、下部的炭磚侵蝕速度仍然存在巨大差異,特別是象腳區的爐缸炭磚繼續以較快的速度被侵蝕,這時結構性應力的影響應該比較有限。

3.5 熱應力

高爐爐缸的熱應力由爐內、爐外的巨大溫差產生。溫度梯度差越大,熱應力也隨之增大。

對于新投產的高爐,爐缸上部、中部、下部的耐材厚度差別較大。上部厚度最小,下部厚度最大。

雖然爐缸各部位接觸的介質不同,但就高爐內部溫度場而言,爐缸上部、中部、下部沒有太大差別。爐缸外部環境是冷卻壁,爐缸外部各部位的溫度場基本相同。因此爐缸上部、中部、下部內外溫差基本相同,基于耐材厚度的差異,爐缸上部的溫度梯度最大,鐵口帶爐缸的溫度梯度較小,死鐵層帶爐缸的溫度梯度最小。與之對應的是,爐缸上部的熱應力最大,鐵口帶的熱應力較小,死鐵層帶的熱應力最小。

當高爐生產一定周期后,爐缸上部、中部、下部的厚度將趨于接近,熱應力狀況也趨于接近。

由于爐缸下部的侵蝕速度更快,高爐壽命后期,爐缸下部厚度最小,熱應力最大。

但從高爐爐缸的整個侵蝕過程看,無論熱應力是最大還是最小,象腳區的侵蝕速度都是最快的,因此熱應力不是象腳區異常侵蝕的主要因素。

3.6 環狀裂縫與冷卻強度

高爐生產一定周期后,爐缸炭磚內部大多形成環形裂縫。裂縫自上而下達到鐵口帶,也有達到象腳區的。裂縫上寬下窄,到達象腳區的寬度非常有限。

環形裂縫的存在造成鉀、鈉、鉛、鋅等有害元素的富集,進而對炭磚造成進一步的侵蝕。

環形裂縫的存在形成較大的熱阻,極大影響爐缸的冷卻效果。由于環形裂縫上寬下窄,因此爐缸熱阻上大下小。就環形裂縫對爐缸冷卻效果的影響而言,爐缸上部冷卻效果最差,鐵口帶的冷卻效果較差,死鐵層區的冷卻效果較好。

相對而言死鐵層區的冷卻效果最好,但死鐵層區炭磚的侵蝕速度卻最快。提高冷卻強度可以緩解象腳區的侵蝕速度,但不能阻止侵蝕的持續發生,冷卻效果不是影響象腳區異常侵蝕的主要因素。

3.7 渣(鐵)皮、粘滯層保護及鈦礦護爐

鐵口以上爐缸內壁存在渣皮,能夠對爐缸炭磚起到保護作用。對于鐵口以下爐缸內壁是否存在凝固的鐵皮,學界一直分歧嚴重,但都認為存在粘滯層,一定程度起到隔離鐵水與爐缸炭磚接觸的作用。

根據對象腳侵蝕狀況非常嚴重高爐的分析,有的爐缸炭磚幾乎完全被侵蝕,但高爐仍在正常生產,并未發生爐缸燒穿事故。據此可以推斷死鐵層區域爐缸內壁客觀存在相當厚的鐵皮,否則在炭磚幾乎完全消失的情況下高爐是不可能繼續生產的。

爐缸實際的運行狀況可能是:陶瓷杯消失后,炭磚熱面逐步形成一定厚度的鐵皮和粘滯層,阻斷了鐵水與爐缸炭磚的直接接觸,中斷了鐵水對炭磚的溶蝕,也阻斷了鐵水環流的沖刷。但是炭磚熱面仍然發生其他原因引起的持續侵蝕,并誘發已經形成的鐵皮周期性脫落。如果炭磚厚度較小,鐵皮的脫落將引起局部爐缸溫度升高,這時往往采取鈦礦護爐、降低冶煉強度、堵風口等措施,使該處爐缸溫度恢復到正常狀態。爐缸溫度恢復的過程實際上也是該部位新的鐵皮(或鈦合物保護層)形成的過程。

鈦礦護爐是利用鈦合物熔點更高、更容易凝結的特性,對爐缸局部溫度升高部位采取的快速制造凝固層的過程。鈦礦護爐有一定效果,但只是在創面上貼膏藥,并不能根本阻止象腳侵蝕的繼續發展。鈦礦護爐成本很高,許多民營鋼企寧可放棄。依靠持續鈦礦護爐實現的高爐長壽不是真正意義的長壽,而目前的長壽高爐大多依賴持續的鈦礦護爐。

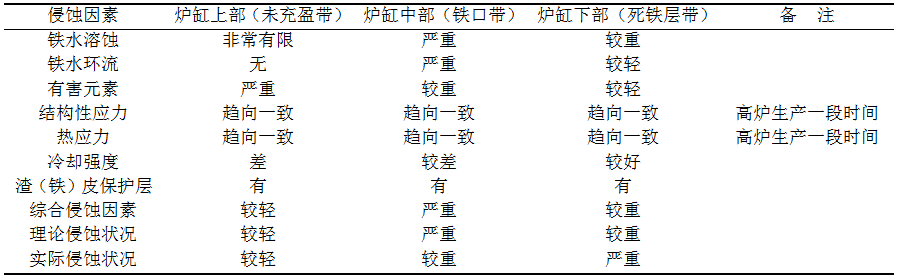

3.8 爐缸炭磚侵蝕因素與侵蝕程度的豎向對比

匯總以上所述各項因素對高爐爐缸炭磚侵蝕的影響,豎向對比爐缸上部、中部、下部的侵蝕狀況,列表如下:

3.9 對比分析

綜合分析爐缸上部、中部、下部的侵蝕因素,可以看出鐵口帶的工況最惡劣,鐵水溶蝕及鐵水環流最強,綜合侵蝕因素最嚴重,應該是炭磚侵蝕最嚴重的部位。但實際情況不是這樣,實際侵蝕最嚴重的部位發生在象腳區,而象腳區的工況比鐵口帶好得多。象腳區幾乎沒有鐵水環流,鐵水的碳飽和度較高,還有凝鐵層及粘滯層的保護,鐵水溶蝕應該較輕。但象腳區爐缸炭磚的侵蝕速度是鐵口帶的3~5倍甚至更高,這就使我們有理由相信可能存在煉鐵屆尚未認知的侵蝕因素,獨特作用于象腳區爐缸炭磚。這一侵蝕因素是爐缸象腳區異常侵蝕的主要原因,也是高爐長壽的主要敵人。

3.10 典型實例

山東淄博某鋼企的一座高爐,發生過爐缸同一部位連續三次燒穿的典型事故,情況如下:

高爐投產幾年后,爐缸象腳區發生燒穿事故。更換爐缸全部耐材后復產,但僅僅三個月后爐缸同一部位第二次燒穿。更換該部位耐材后再次復產,但不到100天爐缸同一部位第三次燒穿。無奈該高爐廢棄。

目前業界認同的侵蝕原因(如鐵水溶蝕、鐵水環流、耐材質量、耐材性能、施工質量、熱應力、有害元素侵蝕等)均無法合理解釋這種情況。

這一典型實例證明確實存在煉鐵屆尚未認知的侵蝕因素。

4 結語

(1)鐵水環流流速很小,加之死鐵層較深,另有凝鐵層及粘滯層的保護,鐵水環流不可能對象腳區產生實質性的沖刷,鐵水環流不是象腳侵蝕的主要原因。

(2)象腳區凝鐵層周期性脫落是象腳區異常侵蝕的表觀現象,凝鐵層脫落的成因可能就是象腳區異常侵蝕的主要因素。凝鐵層脫落后鐵水溶蝕也迅速加劇,并誘發爐缸局部溫度升高。

(3)強化冷卻效果可以有限程度減緩爐缸的侵蝕速度,但無法阻止象腳區異常侵蝕的繼續發展。

(4)煉鐵屆目前尚未找到象腳區異常侵蝕的主要原因及對策,目前仍應按照常規措施盡量延緩爐缸炭磚的侵蝕速度。

5 參考文獻

[1]鄒忠平,郭憲臻.高爐爐缸氣隙的危害及防治.鋼鐵, 2012.06,P9-13.

[2]李洋龍,程樹森,王穎生.高爐停水烘爐的探討. 2014全國煉鐵學術年會文集 P948-953.

[3]黃曉煜,孫金鐸.高爐爐缸破損的原因與控制. 2014全國煉鐵學術年會文集 P916-921.

[4]張壽榮,于仲杰.武鋼高爐長壽技

(責任編輯:zgltw)