-

摘 要 燒結廠是鋼鐵冶金行業污染最嚴重的工序之一,本文通過分析燒結廠產生污染的源頭,依次分析除塵的方法,通過分析不同的除塵渠道來實現燒結廠降低環境污染的效果,從而從理論上指導燒結廠在環保方面的進一步發展。

關鍵詞 燒結廠 環保 除塵技術

燒結廠是生產燒結礦的工廠,而燒結礦是煉鐵的重要原料,鋼鐵冶煉是高耗能、高污染的產業,燒結廠也是鋼鐵冶煉行業的一部分。要研究分析燒結長的除塵技術,首先需要知道的是在燒結工藝的哪些環節需要有除塵技術。燒結工藝是鋼鐵冶煉中污染最嚴重的工序之一,燒結廠的環境一直是受到國家重視的問題。我國除了環境保護法等用來保護環境的法律法規,還專門制定了《鋼鐵燒結工業大氣污染排放標準》,對燒結工藝的排放量提出了嚴格的標準。如果要達到這樣的標準,就必須深入分析粉塵產生的原因和環節,結合燒結工藝的設備,合理選擇除塵措施,最終達到粉塵排放縮小到排放標準之內。

我國燒結廠的工藝也一直在不斷發展,燒結機也越來越大,更加節能、環保,在燒結工藝理論的不斷發展時,燒結工藝也越來越先進,增強了粉塵污染的治理技術,增加了在環保方面的資金投入,實現了減少污染的目的,燒結廠的環境也得到了明顯的改善。

1 燒結廠粉塵污染源

想要在燒結廠環保除塵上取得進一步的發展,首先就要了解清楚燒結工藝在那些環節產生了較多了粉塵污染,又有哪些環節比較容易治理。經過對燒結生產工藝的了解,燒結生產過程中污染比較集中的主要分布在以下幾個環節:

(1)原料準備環節中粉塵主要在溶劑、燃料被粉碎或者被篩選分開的過程中,還有原料在原料帶上轉運或者裝卸時;

(2)當高爐煉鐵的方式出鐵時會產生一些污染物,包括一氧化碳、粉塵等;

(3)燒結機煙道排放出的氣體;

(4)燒結礦成品在運輸中會出現粉塵泄露;

(5)燒結機、冷卻機、成品轉運帶的卸料點;

(6)除塵設備在移動過程中或者車間廠房地面上清掃時都會產生灰塵。

2 燒結廠粉塵分析

燒結粉塵的性質主要從原料準備環節、配料混合環節和成品篩分環節來分析。原料準備環節的粉塵分為溶劑和燃料兩種,溶劑包括生石灰、石灰石和白云石。燒結的燃料所產生的粉塵結構比較單一,這種粉塵的主要成分是焦炭,將這些粉塵收集起來可以再次利用,成為提高燒結礦成品率的有效保障,還可以在一定程度上節約能源。

配料混合時出現的粉塵自然種類會比較多,顧名思義,配料混合環節就是指各種原燃料在配料室集中配料,在這個過程中會產生多種粉塵,這些粉塵大小不一,主要有精礦粉、白云石、石灰石等。

成品篩分環節的粉塵具有這樣的特點:溫度高,濃度高,揚塵點多。這類灰塵的大小相差也比較大。

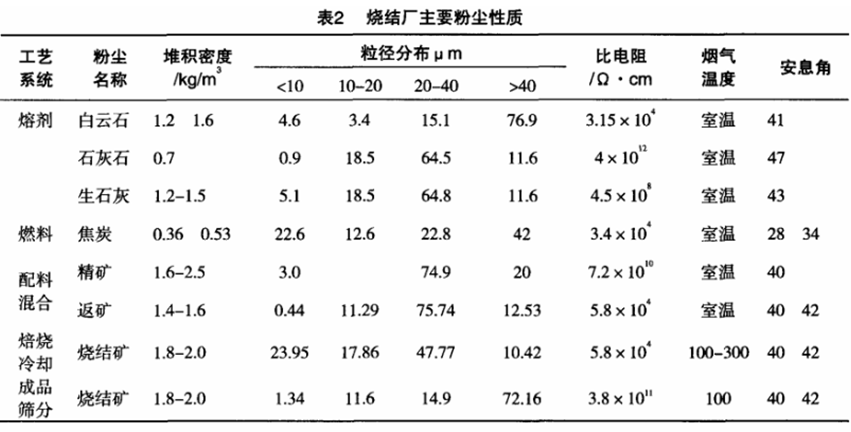

綜上所述,燒結各主要環節產生的不同性質的粉塵類型見下表:

現代燒結廠除塵措施的發展趨勢是:

(1) 目前燒結廠排風系統的除塵設備,多數仍采用機械式旋風除塵器或多管除塵器,凈化效率僅能達到70~90%排放粉塵濃度,不能達到國家衛生標準。現在多采用集中的大除塵系統,同時采用先進的大型除塵設備,這樣,便于集中管理和維修,有利于除塵器連續正常運行,粉塵集中回收處理,減少二次揚塵。寶鋼燒結廠一期工程,全廠共設5個集中的除塵系統即廢氣、機尾、配料、成品、粉焦5個系統,凈化設備分別采用ESCS一600直線型臥式三室寬間距電除塵器、三菱一魯奇型電除塵器和大型吸入式反吸風袋式除塵器,取得了良好的除塵效果。對電除塵器的設計,注重氣流均勻分布、電場內及灰斗內設阻流隔板、陽極采用480mm大槽型板、出口設槽形板,采用高性能的供電電源等措施,提高了靜電除塵器的水平。

(2)合理的粉塵處理與回收。由于系統的集中化和大型化,使除塵系統回收的粉塵集中在幾個點,再采用粉料的密閉輸送或加濕后送至燒結工藝系統加以回收利用。

3 燒結廠除塵技術分析

3.1 燒結廢氣除塵

近年來,有些單位在降塵管與多管除塵器之間增加一段旋風除塵器或惰性除塵器,從而使粉塵濃度達到排放標準。現已在燒結廠的廢氣除塵系統采用靜電除塵器的設計,不久即將投入運行。寶鋼的燒結廢氣除塵系統采用ESCS型超高壓、寬極距的電除塵器,用以凈化高比電阻粉塵,己初步取得經驗。

(1)燒結機廢氣除塵:含鐵原料燒結主要使用抽風帶式燒結機。燒結機產生的廢氣主要含粉塵和SO2、NOX等有害物質。燒結機廢氣的除塵,可在 大煙道外設置水封拉鏈機,將大煙道的各個排灰管、除塵器排灰管和小格排灰管等均插入水封拉鏈機槽中,灰分在水封中沉淀后,由拉連帶出。除塵設備一般采用大 型旋風除塵器和電除塵器。

(2)燒結機煙氣中二氧化硫的治理

①高煙囪排放:燒結機煙氣中二氧化硫的濃度一般在500~1000ml/m3,高的達到4000~7000ml/m3。該廢氣的排放量大,若回 收在經濟性上還有一些問題,故大部分國家仍以高煙囪排放為主。按照燒結生產的需要,煙囪高度100~120m即可。但為保護環境,許多發達國家采用更高的 煙囪。

②煙氣脫硫:在燒結機燒結時產生的煙氣中,二氧化硫的濃度是在變化的.其頭部和尾部煙氣含SO2濃度低,中部煙氣含SO2濃度高。為減少脫硫裝 置的規模,可只將含SO2濃度高的燒結尾氣引人脫硫裝置。世界各國燒結機脫硫研究已進入實用階段。如日本的氨硫銨法、石灰石膏法、鋼渣石膏法;前蘇聯的是灰石膏法和循環菱鎂礦法以及我國的茍性蘇打亞硫酸鹽法等。該法是以亞硫酸銨溶液作為吸收劑,生成亞硫酸氫銨,它再與焦爐中排出的氨氣反應,生成亞硫酸銨。亞硫酸銨又作為吸收劑,再與SO2反應。這樣往復循環的反應,亞硫酸銨的濃度愈來愈高。到一定濃度后,將部分溶液提取出來,進行氧化,濃縮成為硫酸銨回收。

3.2 燒結廠環境除塵

燒結廠的原料準備,混合料、成品燒結礦等除塵系統一般稱為環境除塵系統,包括以下幾方面:

(1)原料準備系統除塵:

燒結原料準備工藝過程中,在原料的解收、混合、破碎、篩分、運輸和配料的各個工藝設備點都產生大量的粉塵。原料準備系統除塵,可采用濕法和干法除塵工藝。對原料場,由于堆取料機露天作業,揚塵點無法密閉,不能采用機械除塵裝置,可采用濕法水力除塵, 即在產塵點噴水霧以捕集部分粉塵和使物料增濕而抑制粉塵的飛揚;對物料的破碎、篩分和膠帶及轉運點,設置密閉和抽風除塵系統。除塵系統可采用分散式或集中 式。分散式除塵系統的除塵設備可采用沖激式除塵器、泡沫除塵器和脈沖袋式除塵器等。旋風除塵器和旋風水膜除塵器的效率低,不宜使用;集中式系統可集中控制 幾十個乃至近百個吸塵點,并裝置大型高效除塵設備,如電除塵器等,除塵效率高。

(2)混合料系統除塵:

在混合料的轉運、加水及混合過程中,產生含粉塵和水氣的廢氣。熱返礦工藝產生大量的粉塵-水政氣共生廢氣,該廢氣溫度高、濕度大、含塵濃度高,是治理的重點。冷返礦工藝由于溫度低,不產生大量的水蒸氣,只在物料轉運點產生含塵廢氣。解決混合料系統廢氣治理的關鍵是盡可能采用冷返礦工藝。混合料系統的除塵應采用濕式除塵,除塵設備可采用沖激式除塵器等高效除塵設備。

(3) 成品燒結礦系統除塵

成品燒結礦系統是指燒結機尾卸礦部、冷卻設備及整粒設施等工藝過程。這個系統各塵源點的含塵濃度高,處理風量大,是燒結廠除塵的主要部分。一是機尾除塵,目前多采用靜電除塵器,二是整粒設施除塵,除塵措施是按工藝生產系統設立集中或分散的除塵系統,選用靜電除塵器或環隙式脈沖袋式除塵器等。

4 除塵灰利用初步設想

4.1 小球團燒結工藝

為了有效利用燒結、高爐、轉爐除塵灰及煉鋼污泥,回收鐵成份。回收企業生產過程中的廢棄物,降低生產成本。結合國內先進的處理技術,將除塵灰配加氧化鐵皮、生石灰、煤粉等壓實成球,作為轉爐冶煉的渣劑,進一步對鐵元素進行提煉。煉鐵事業部燒結廠做出以下考慮。

將各種除塵灰、鐵泥、煤粉等原料進行混合,加入粘結劑進行攪拌,再用壓球機成球,最后通過光照和風等自然干燥過程,形成干燥的鐵泥球。

生產的產品用于電爐造渣和發泡,減少電爐鋼鐵料氧化損耗、減少爐體損耗;同時產品用于轉爐造渣,減少轉爐的鋼鐵料消耗,回收鐵成份。

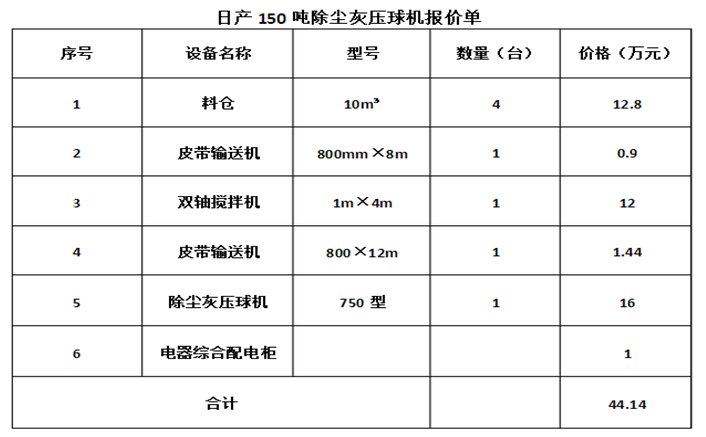

該工藝主要設備為:料倉、混料倉、攪拌機、壓球機,以及鏟車、叉車、除塵灰運輸車等車輛。

該工藝建成后,能夠消化廠內產生的除塵灰,充分利用廢渣資源,變廢為寶。

4.2 制備肥料

鑒于燒結除塵灰(尤其是機頭除塵灰)中鉀含量較高,而我國又是一個鉀資源匱乏的國家,有研究提出,采用燒結除塵灰制備鉀肥。

實驗表明,采用燒結機頭除塵灰制備農用硫酸鉀和(K,NH4)SO4+(K,NH4)Cl混合結晶等產品在工藝上是可行的,除塵灰中鉀元素的脫除率和鉀資源的回收利用率均在92%以上,所制得的硫酸鉀產品質量可以達到GB20406-2006標準中農用硫酸鉀合格指標要求。并且,還可以進一步與優等品磷肥(P2O5)進行復配,生產高鉀、含氯的高濃度N+P2O5+K2O復合肥。

4.3 制取氯化鉛

燒結原料中,一些鐵礦石和廠內循環物料中含有鉛。鉛會隨煙氣進入燒結機頭除塵系統中。分析表明,燒結機頭除塵灰中鉛的存在形式有PbCl2、Pb4Cl2O4、PbO。可以回收利用其中的鉛。通過加入鹽酸和氯化鈉混合溶液,通過氯化浸提方式回收其中的氯化鉛。

研究表明:結合燒結除塵灰制備鉀肥的工藝,分別提取其中的鉀與鉛,達到綜合利用的目的,將獲得更好的經濟效益

5 典型案例分析

燒結除塵灰綜合利用項目是北京日川聯合能源投資有限公司近期重點推出的項目,項目信息真實有效。本項目技術突破現有燒結除塵灰提取工藝,將燒結除塵灰經過浸出、浸出液凈化、蒸發濃縮、冷卻結晶、干燥等生產過程得到氯化鉀產品,同時富集得到含鉛、銀、銅、

鋅等有價元素產品,形成具有自主知識產權的現代提取技術,做到無害化處理,無廢氣、工業廢水排放。工藝順暢,操作簡便,技術成熟,生產成本低,項目符合國家產業政策的發展方向。該技術解決了目前鋼鐵廠除塵灰只能返回燒結的難題,除了能降低除塵灰帶來的損害外,還能幫助鋼鐵廠每年節約數百萬能耗,同時提取出的氯化鉀為國內緊缺的資源,市場供不應求,達到化害為利、變廢為寶,具有很好的經濟效益和社會效益。

《國家環境保護“十二五”規劃》指出,“十二五”期間,鋼鐵工業環保的主要工作將集中在淘汰落后、燒結脫硫脫硝、燒結高效除塵和二英污染防治等四大領域。其中,燒結高效除塵問題一直沒有得到有效解決。例如,煉鋼工序使用脫鹽水,大大減緩了工業用循環水結垢和藻化的傾向,減少了新水的補充,同時也減少了廢水的排放。與此同時,由燒結除塵灰回收的除塵灰由于富含易溶于水的鈉鹽、鉀鹽,不宜堆存和深埋,一直困擾煉鐵廠正常的生產組織,返回燒結也是不得已而為之。而產出的脫鹽水的同時,產出的高濃度廢鹽水也成為一個環保的難題。

該技術的原理是:將燒結除塵灰經過浸出、浸出液凈化、蒸發濃縮、冷卻結晶、干燥等生產過程得到氯化鉀產品和其它有價原料,形成具有自主知識產權的現代提取技術,溶液內循環、浸出渣再利用,無廢氣排放,資源利用徹底,不產生新的廢棄物,所提取出的氯化鉀為國內緊缺的資源,達到化害為利、變廢為寶,具有一定的經濟效益和社會效益。

本技術工藝具有三個特點:第一是針對性強,根據煙塵成分的差別,針對不同的鋼企聚集區或某一家鋼鐵企業開發一套適應性的工藝。第二是處理徹底,采用的技術路線可以把煙塵中的有價組分完全分離,實現資源化綜合利用,達到零排放。第三是有一定的經濟性,我們開發的技術在實現巨大的社會效益同時,還可以產生一定的經濟效益。

本技術經歷了試驗室和工業化階段的檢驗,現已申請國家三項專利,并具有成熟的工藝和生產線。在西部某地區近兩年來的生產實踐證明,本技術已經取得了良好的效果,能有效地分離煙塵中的有價組分,成功回收其中的鉀、鉛、銀、銅、鐵。本技術不但解決了鋼鐵企業的難題,而且實現了資源綜合利用。

從已經實施的項目來看,氯化鉀提取率≥90%,鉛提取率≥98%,銅提取率≥80%,鐵提取率≥65%。整個項目投資千萬,綜合收益在數百萬元之上,項目收益可觀;投資回收期平均為2-3年,極具操作性。

2011年我國鋼產量6.68億噸,日煙塵量為2800-3500噸,排放量巨大!目前其他鋼鐵廠還沒進行燒結除塵灰全面回收,大多是返回燒結或外銷提取氧化鋅。

6 總結

燒結粉塵如果不經過特殊的處理就排放在空氣中,會造成嚴重的環境污染。而經過處理、收集之后,不但可以減少燒結工藝的排放量,還可以利用收集到的燒結粉塵作為新的能源來加以利用,可以產生巨大的經濟效益!因此,燒結廠的粉塵處理是勢在必行的,是經濟效益和環境效益同時要求的。

7 參考文獻

[1] 劉兵. 燒結廠環保除塵技術的研究分析[J]. 資源節約與環保. 2014(05) .

[2] 靳焱,李紅喜. 袋式除塵器在燒結廠發展前景[J]. 才智. 2012(12) .

[3] 劉承軍. 首鋼礦業燒結廠粉塵監測防治實現電子化管理與控制[J]. 冶金自動化. 2008(03).

[4] 重點煉鐵廠燒結廠廠長會議[J]. 鋼鐵. 1987(06) .

(責任編輯:zgltw)