-

牛永勝,程亮,李銀麗,姚夏妍,紀武仁,陳文波

(西北礦冶研究院冶金新材料研究所,甘肅白銀730900)

摘 要 通過濕法煉鋅渣與鋼廠氧化鋅煙灰混合經煤粉高溫還原實現鉛鋅綜合回收。研究還原溫度、反應時間、煤粉配比以及混合渣中鉛銀渣/鐵鞏渣/氧化鋅煙灰配比對鉛鋅揮發率的影響。實驗結果表明,當還原溫度為1200℃,反應時間為1.5h,煤粉配比為1.0以及混合渣中鉛銀渣/鐵鞏渣/氧化鋅煙灰配比為2:1:2時,鉛鋅的揮發率分別為90%和85%。

關鍵詞 浸鋅渣 高雜煙灰 還原 鉛 鋅

1 引言

濕法煉鋅過程產生大量的固體廢渣-浸鋅渣。

浸鋅渣的成分非常復雜,含有鋅及其他有價金屬(鉛、銅、鋼、銀等有價金屬),是很有價值的資源,但這些有價元素在渣中的品位低,受經濟、技術的限制,通過煙化法及Ausmelt法等傳統方法很難處理[1-2],目前未能得到有效利用,各企業只能大量堆放于渣場,造成有價金屬流失及浪費和環境污染。

為解決上述存在的問題,提高經濟效益,本研究提出了浸鋅渣-高雜氧化鋅一體化工藝,對多種物料藕合處理,實現了浸鋅渣中有價金屬鉛、鋅的高效回收。

2 試驗研究

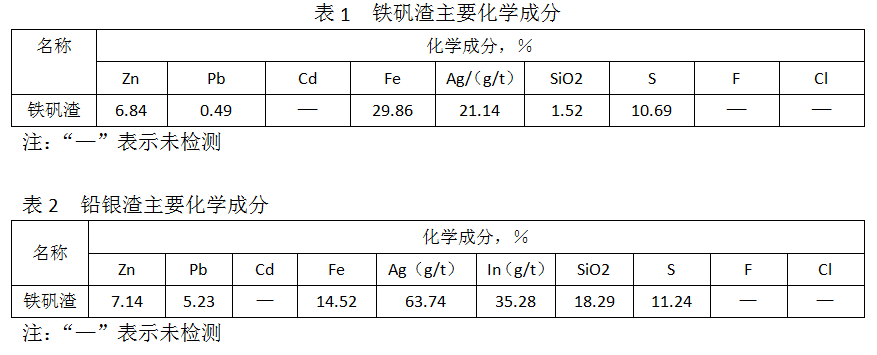

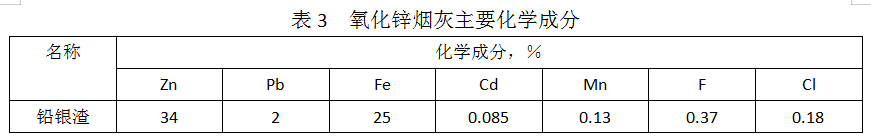

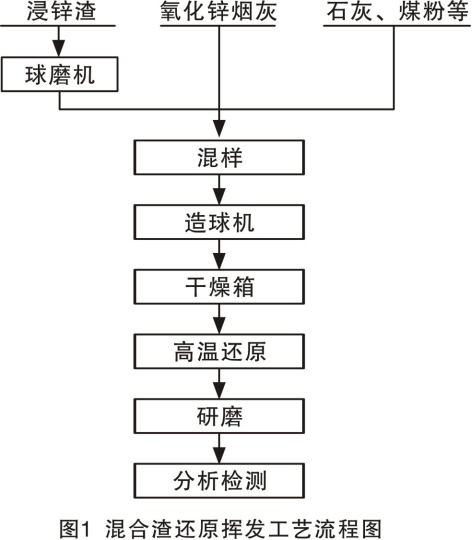

試驗所用浸鋅渣來自白銀公司濕法煉鋅系統產生,氧化鋅煙灰為煉鋼工業產生的收集的電爐煙灰,其化學成分分別見表1、表2和表3。試驗先將塊狀的鐵鞏渣和鉛銀渣磨細烘干,然后與氧化鋅煙灰按一定比例混合(混合渣),再取一定量的混合渣,與消石灰、煤粉、粘結劑和水混合均勻后造球,球團烘干后稱重裝入剛玉堆塌中置于馬弗爐中加熱到一定溫度并保溫,還原揮發一定時間后取出燒渣樣品,使其自然冷卻,然后將金屬化球團進行磨樣,采用化學容量法、ICP法測定還原球團中金屬鉛、鋅含量,計算鉛、鋅揮發率。其工藝流程圖見1。高溫還原揮發試驗在馬弗爐中進行。

3 試驗結果與分析

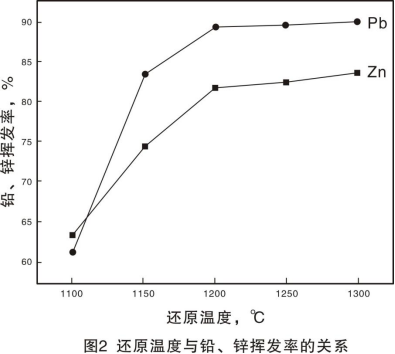

3.1 還原溫度的影響

混合渣中氧化鋅煙灰、鐵鞏渣、鉛銀渣配比為2:1:2,煤粉配比為1.0,確定還原反應時間為2h,考察還原溫度對鉛、鋅揮發率的影響,其結果見圖2。結果表明,隨著還原溫度的升高,混合渣中鉛、鋅揮發率均呈現上升趨勢。1100℃時,鋅、鉛揮發率分別為63.42%和61.27%;1200℃時,鋅、鉛揮發率高達85%和90%,還原溫度大于1200℃時,鉛鋅的揮發率趨于穩定。因此,確定合適的還原溫度為1200℃。

3.2 還原時間的影響

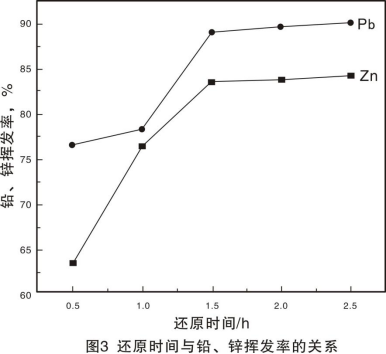

混合渣中氧化鋅煙灰、鐵鞏渣、鉛銀渣配比為2:1:2,煤粉配比為1.0,還原溫度為1200℃,考察還原時間對鉛、鋅揮發率的影響,其結果見圖3。

結果表明,混合渣中鉛、鋅揮發率隨還原時間的延長而提高。反應時間為0.5~1.5h,鉛、鋅揮發率隨還原時間呈明顯增加趨勢;1.5 h 后,鉛、鋅揮發率趨于穩定,分別約為90%和85%。綜合考慮,確定最佳反應時間為1.5h。

3.3 煤粉配比的影響

混合渣中氧化鋅煙灰、鐵鞏渣、鉛銀渣配比為2:1:2,還原溫度1200℃,還原時間1.5h。考察粉煤配比對鉛、鋅揮發率的影響,結果如圖4所示。

由圖4可以看出,煤粉加入量對混合渣中鉛、鋅揮發率影響較為顯著,鉛、鋅揮發率隨煤粉配比的增加呈遞增趨勢。煤粉配比為0.2時,鉛、鋅揮發率分別為47.32%和50.56%,煤粉配比為1.0時,鉛、鋅揮發率分別提高至90%和85%。煤粉配比高于1.0時,鉛、鋅揮發率基本不變。因此確定最佳煤粉配比為1.0。

3.4 混合渣中鉛銀渣/鐵鞏渣/氧化鋅煙灰配比的影響

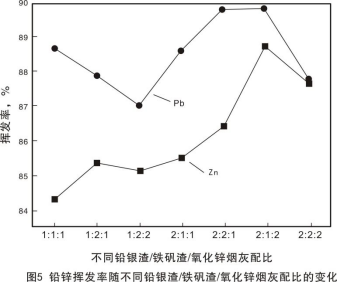

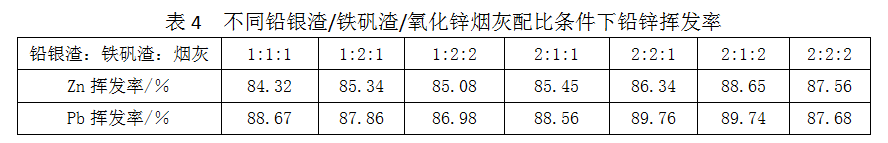

還原溫度1200℃,還原時間1.5h,粉煤配比為1.0,研究不同鉛銀渣/鐵鞏渣/氧化鋅煙灰配比情況下鉛、鋅的揮發率,其結果見表4。

結果表明,鉛銀渣/鐵鞏渣/氧化鋅煙灰之間的配比對鉛、鋅揮發率影響較小。不同配比條件下,鉛、鋅揮發率分別約為89.76%和85.0%。

上述實驗表明,浸鋅渣-高雜氧化鋅高溫還原回收鉛鋅適宜條件是還原溫度為1200℃,反應時間為1.5h,煤粉配比為1.0以及混合渣中鉛銀渣/鐵鞏渣/氧化鋅煙灰配比為2:1:2。

4 結語

(1)還原溫度、反應時間、煤粉配比對鉛鋅揮發率有明顯影響,而混合渣中鉛銀渣/鐵鞏渣/氧化鋅煙灰配比的影響較小。

(2)當還原溫度為1200℃,反應時間為1.5h,煤粉配比為1.0以及混合渣中鉛銀渣/鐵鞏渣/氧化鋅煙灰配比為2:1:2時,鉛鋅的揮發率分別為90%和85%。

5 參考文獻

[1] 吳俊升,陸躍華,周楊霧,等.高神鉛陽極泥水蒸焙燒脫碑實驗研究[J].貴金屬,2003,24(04):26-31.

[2] 仇勇海,盧炳強,陳白珍,等.無污染神堿渣處理技術工業試驗[J].中南大學學報:自然科學版,2005,36(02):234-237.

(責任編輯:zgltw)